「フローフォーミング」とも呼ばれるメタルスピンニッヒは、フラットまたは中空のビレットをスピニングマシンの金型に固定するプロセスです。 ビレットがベッドスピンドル上で回転している間、スピニングホイールまたはドライビングロッドを使用してビレットに圧力をかけ、局所的な塑性変形を引き起こします。

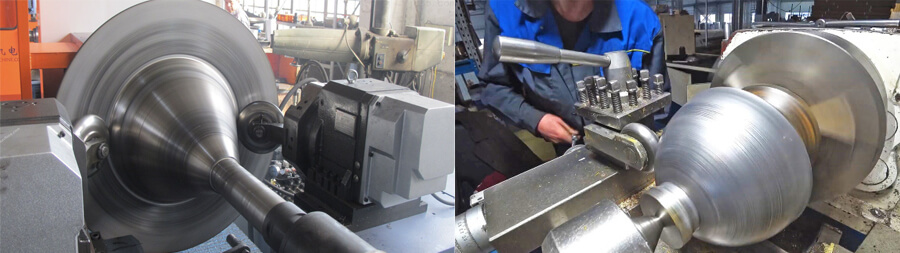

Yixing Technologyのメタルスピニングは、鍛造、押し出し、ストレッチ、曲げ、リング圧延、クロス圧延、ロール押出の特性を最小限またはまったく切断加工なしで組み合わせた高度なプロセスです。 金属シリンダービレット、フラットビレット、またはプレハブビレットは、テールトップでスピニングマシンのコアモールドにしっかりと押し付けられ、スピンドルはコアロッドとビレットを回転させます。 同時に、スピニングホイールは、ブランクの片側から回転するコア金型に材料を押し込み、材料の連続的な塑性変形をポイントごとに引き起こします。それにより、様々なバスバー形状の中空回転部品を得る。

Yixing Technologyは、機器、ボールバルブ、機械、航空宇宙、自動車などのさまざまな業界で広く使用されているコーンスピニング、球面スピニング、シリンダースピニングを行うことができます。

Yixing Technologyは、航空宇宙、自動車、原子力、電子機器などの分野で広く使用されている精密金属スピニングサービスを提供しています。 例えば、自動車製造では、自動車の車輪、ディフューザー、酸素センサー部品などはすべて、紡績技術を使用して製造することができます。 航空宇宙分野では、スピニング技術を使用して、航空機エンジンタービンブロワーやロケットエンジンタービンポンプなどの高精度部品を製造しています。

エキスパートメタル形成ソリューション:Yixingテクノロジーはプロですシートメタル形成メーカー高い費用対効果、高精度、および高い安定性を備えたCNC金属紡績部品、スタンピング部品および深い描画部品に従事。

仕立てられた金属回転サービス:Yixing Technologyは、顧客の図面に従ってさまざまな特殊形状の紡績部品をカスタマイズできるカスタムメタルスピニングセビスを提供しています。 板金材料は、銅、鉄、アルミニウム、ステンレス鋼を含み、最大1500mmの直径範囲で作ることができます。 板金紡糸の厚さは0.5〜10mmの範囲である。

多彩なアプリケーションと仕上げ:Yixing Technologyは、さまざまなランプ銅シェル、フロアランプパネル、ランプカップ、ポット、楕円形のヘッドなどを金属紡績で製造しています。 粉末コーティング、陽極酸化、メッキ、研磨などの表面処理もお客様の要件ごとに行うことができます。

1.切断された円形の金属板を機械のコアロッドに固定します。

2.コアロッドは円形の金属シートを高速で回転させ、そして、回転ホイールを備えた工具は、金属シートが金型の内壁に完全に収まり、形成されるまで金属表面を押し始めます。

3.成形が完了した後、コアロッドが取り出され、部品の上部と下部が切断されて解体されます。

スピニングフォーミングとディープドローイングの両方が、次のように特定の違いと利点を備えた板金を形作ることができます。

1.原理の違い:

スピニング形成は、板金の流れと変形を制御するために切削ホイールの経路によって制御され、深い図面は、凸型と凹型の組み合わせを介して板金の流れを制御します。

2.金型コスト差:

深絞り金型のコストは通常、金属紡績の3〜6倍であり、紡績金型の製造サイクルも短くなっています。

3.材料の違い:

紡績の薄化率は通常約30% ですが、深い描画の薄化率は約10% です。 深い描画は、より高い材料コストを必要とする約5〜10mmのエッジプレス材料を必要とする。

4.生产の速度:

深い図面やスタンピング金型では、生産速度は金属紡績よりもはるかに高速です。 1つの部分の金属回転速度は比較的遅いです。

5.プロダクトの違い:

表面に関しては、回転マークは円形のパターンで分布し、ストレッチマークは垂直線で分布しています。強度の面では、紡績製品の強さはスタンピングの強さよりはるかに優れています。

要するに、従来の紡績は凹形を強調し、強い紡績は間伐と延長を強調します。

通常の紡績は、主にビレットの形状を変更する紡績成形プロセスであり、壁の厚さは基本的に変更されていません。 通常の紡績は、主に板金の直径サイズを変更することによってワークピースを形作ります。 これは、薄壁の回転体を処理するための非切断成形プロセスであり、回転する金属円形プレートまたはプリフォームを回転ホイールの供給運動によって回転させることによって形成されます。

パワースピニング (シンニングスピニングとも呼ばれます) は、ブランクの形状を変えるだけでなく、スピニングプロセス中に壁の厚さを大幅に減らす通常のスピニングに由来します。 間伐紡績と通常の紡績の違いは、間伐紡績が体積変形のカテゴリーに属することです。 変形プロセス中、主なことは、ビレットの容量を基本的に変えずに壁の厚さを減らすことです。 完成品の形状は、コア金型のサイズによって完全に決定され、完成品のサイズの精度は、プロセスパラメータの合理的な一致に依存します。 円筒部品に強力なスピニングを使用する場合、内径を変更せずに外径のみを縮小します (内部スピニングの場合は逆です)。 強い紡績によるブランクの壁厚の減少により、1回の紡績で大量の変形が可能になり、通常の紡績に比べて強い紡績の生産効率が大幅に向上します。 その適用性も大幅に拡大されますが、対応する強力な回転には、より大きな機器パワーが必要です。

製品成形プロセスにおけるCNCスピニングと手動スピニングの動作原理は同じです。 クランプ力はテールトップによって提供され、スピンドルと一緒に回転するように材料シートを駆動します。 切断ホイールは、所定の切断経路に従って、材料シートを点から線へ、および線から表面へと伸ばし、最終的に形成する。 違いは、CNCスピニングマシンがスピニングプロセス中にカッティングホイールを制御する経路、およびカッティングホイールと金型の間のギャップにあります。 CNC工作機械の高い動作精度、優れた機器の剛性、および大きな加工力により、製造された製品は良好な一貫性、安定した生産性を持ち、製品の精度を効果的に制御できます。手動紡績および形成のプロセスでは、 カッティングホイールの切断経路は、カッティングロッドを手動で制御することによって決定され、各製品間の切断経路とギャップに違いがあり、バッチ製品の精度が不安定になります。

紡糸された材料の厚さがある範囲を超えると (鉄が1.2mmを超え、アルミニウムが1.5mmを超え、ステンレス鋼が1mmを超える) 、手動の力は、回転中に必要な処理力をサポートできないため、製品のスクラップに簡単につながる可能性があります。 薄い部品のためにアルミニウムと鉄製品を手動で回転させるとき、加工された製品の外壁表面はCNC回転のそれよりも良くなります。 しかし、近年、プロセス技術の継続的な改善に伴い、CNCスピニング製品の外壁は手動スピニングと非常によく似ています。