通信機器製造業は、持続可能な社会経済開発を促進する上で重要な役割を果たしてきました。 5G業界の大規模かつ高速な発展に伴い、通信機器に使用される電気部品は、より高い統合、より小さなサイズ、より高い設置精度に向けて発展しています。そしてより絶妙で美しい外観。 通信機器における板金部品の加工に対する要求がますます高くなっています。これは、通信機器の板金業界にとって新たな機会と課題です。

ステンレス鋼材料は、さまざまな金属材料と比較して、耐食性、耐熱性、高強度、簡単な表面処理およびメンテナンスなどの利点があります。さまざまなニーズを満たすことができ、通信機器で広く使用されています。 板金加工では、通常の鋼板加工だけでなく、ステンレス鋼とアルミニウム合金の間にも一定の違いがあります。 処理ポイントおよび注意事項は以下の通りである。

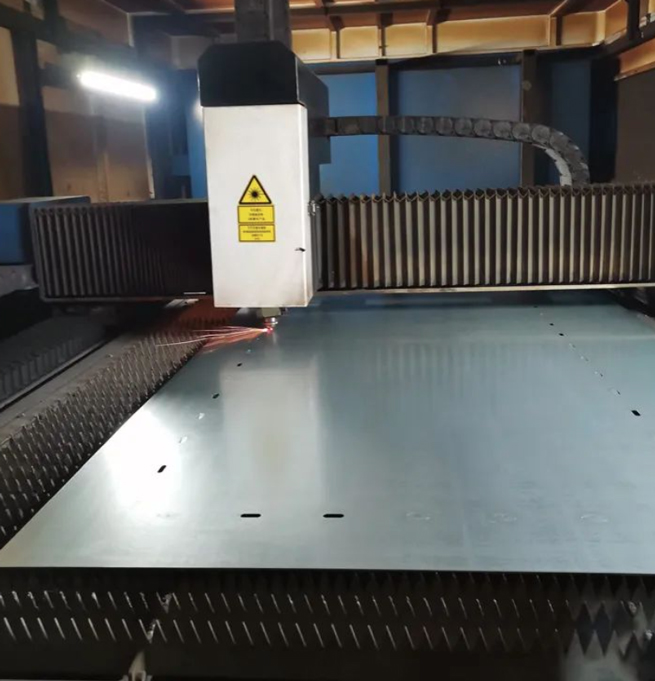

CNCパンチングは、厚さ0.8〜2.5mmのステンレス鋼板を処理できます。 ステンレス鋼の強度が高いため、工具の摩耗や不良品の割合が高くなる可能性があります。 したがって、CNCパンチングは一般に加工には使用されません。 従来の加工および製造では、レーザーCNC切断機およびプラズマCNC切断機が一般に使用され、処理されたプレートの厚さの範囲は一般に3.0mmを超えない。 図1に示すように、ステンレス鋼はレーザー切断を採用しています。窒素ガスを使用して、酸化やバリのないエッジを得ることができます。 外観要件の高い部品は、表面の傷を避けるために専用のレーザーフィルムでコーティングできます。 ステンレス鋼レーザー切断速度は速く、切開は滑らかで平らであり、一般的にその後のバリ加工を必要とせず、切開には機械的ストレスがなく、加工精度が高い。 いくつかのステンレス钢部品の切断プロセス中に、热応力変形があります。 合理的なレーザー切断プロセスパラメータを調整し、切断前にプレートを固定すること、対称切断などの方法により、熱応力変形を効果的に減らすことができます。

図1ステンレス部品のレーザー切断

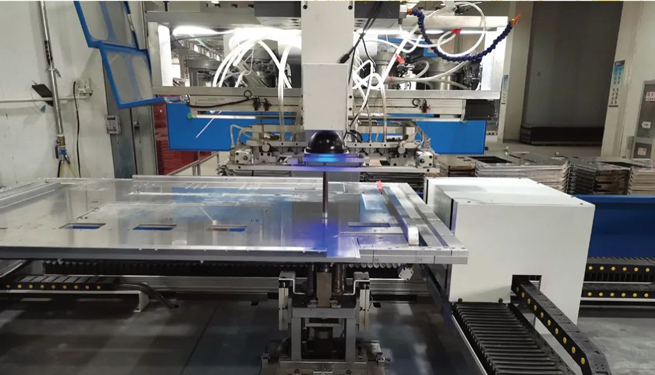

ステンレス鋼は、通常の低炭素鋼に比べて熱伝導率が低く、伸び率が低いため、必要な変形力が高くなります。炭素鋼やアルミニウム合金と比較して、それは曲げの間にリバウンドする強い傾向があります。 曲げ時には、曲げ割れを避けるために、ワークピースのR角度を炭素鋼部品のR角度よりも大きくする必要があります。 曲げ工具は、曲げ材料の厚さ、半径、および材料に基づいて選択される。 ステンレス鋼板は高い硬度を有する。 通常の炭素鋼板と比較して、ステンレス鋼板を曲げるために使用される切削工具の熱処理硬度は60HRC以上に達するはずです。 下部金型の選択は、プレートの厚さに基づいて決定する必要があります。 ステンレス钢の曲げシーンを図2に示します。

図2ステンレス曲げ

一般的に言えば、ステンレス鋼板が厚いほど、必要な曲げ強度が大きくなり、プレートの厚さが増すにつれて、曲げ装置を調整するときには、それに応じて曲げ強度も調整する必要があります。 単位サイズでは、ステンレス鋼板の引張強度と伸びが大きいほど、必要な曲げ力と曲げ角度が大きくなります。 材料の降伏強度が高いほど、弾性回復は大きくなります。 90 ° の曲げ部品を得るためには、圧力ブレードの角度が小さいほど設計する必要がある。 加工性能に関しては、一般に3.0〜6.0mmの厚さの範囲内での曲げに制限される。 厚さ6mm以上のステンレス鋼板は、曲げるのがより難しく、曲げ機や金型に対する高い要件があります。 ベン定角および鋼鉄性能は不安定であり、割れる危険があります。 接続には溶接またはアングルピースを使用することをお勧めします。 ステンレス钢の曲げ部品は図3に示されています。

図3ステンレス钢曲げ部品

ステンレス鋼板は比較的硬く、特別に作られた高強度で硬化したリベット部品が必要です。 リベットを押すときは、スタッドの高さを考慮し、適切な金型を選択する必要があります。スタッドがワークピースの表面と同じ高さになるようにプレスの圧力を調整し、 図4に示すように、リベットナットとネジは、ネジとナットの締め付けトルク仕様に従ってしっかりと押されて検査され、緩みがないようにする必要があります。 ステンレス鋼板のリベット留めは固定が容易ではなく、しばしばサイド溶接が必要です。 ステンレス钢のリベット留め部品を図5に示します。

図4ステンレス钢のリベット留め

図5ステンレス钢リベット部品

ステンレス鋼材料は強い熱感度を持ち、通常の鋼板溶接に比べて熱割れが発生しやすい。保護が不十分な場合、高温酸化は深刻になる可能性があります。線形膨張係数が大きいと、溶接が大幅に変形します。 ステンレス溶接は図6に示されており、従来の溶接ポイントは次のとおりです。

図6ステンレス溶接

(1) 基材と同じまたは同様の化学組成の溶接棒を使用し、溶接棒の直径は良好でなければならない。

(2) 溶接する前に、溶接位置の両側にある20〜30mmの範囲内の油汚れ、湿気、ほこり、その他の破片を除去する必要があります。 レーザー溶接、アルゴンアーク溶接、および他の溶接方法は、低い熱入力と高い溶接速度で、溶接中に使用することができます。

(3) 合理的な溶接シーケンスを選択します。 対称溶接構造には、可能な限り対称溶接を使用する必要があります。 非対称溶接構造は、最初に溶接の少ない側面を溶接し、次に溶接の多い側面を溶接する必要があります。これにより、後続の溶接によって発生する変形が、以前に発生した変形を相殺するのに十分です。

(4) 過熱ゾーンでの高温滞留時間を短縮するために、溶接ビードと熱の影響を受けたゾーンの強制冷却。

(5) 溶接器具は、均等でバランスの取れたクランプ力を確保するために使用されます。

ステンレス鋼の表面処理方法には、サンドブラスト、パッシベーション、ミラー処理、着色処理などが含まれます。表面処理が異なれば、ますますパーソナライズされた多様な市場の需要を満たすために、さまざまな外観効果がもたらされます。

サンドブラストは、ステンレス表面処理の一般的なプロセスであり、空気が機器によって圧縮されて電力が得られます。高速スプレービームは、処理されるワークピースの表面にスプレーされた材料をスプレーします。 サンドブラスト処理後の表面構造は均一であり、表面は細かいビーズを提示します高い処理効率をもたらす砂の表面のように。 サンドブラストされたワークピースを図7に示す。

図7サンドブラストで処理されたワークピース

酸洗いとパッシベーションは、ステンレス鋼の表面処理に広く使用されています。 ステンレス鋼は、表面の油汚れや不純物を除去するために、前処理 (サンドブラスト、電気化学研磨、化学研磨など) を受けます。ステンレス鋼表面の長期的な不動態化と安定性を維持するために酸酸洗いパッシベーションペーストを染み込ませ、ワークピース表面の耐食性を向上させます。

化学研磨、物理研磨、次いで粗研削、中研削、および微細研削により、ステンレス鋼の表面に明るい表面が得られる。

ステンレス鋼の着色は、製品の装飾的および芸術的特性を向上させるだけでなく、図8に示すように、その光沢と透明性も向上させます。それはまたプロダクトの耐摩耗性および耐食性を改善できます。 ステンレス鋼製品は、高真空条件下で製品の表面に不活性ガスの色を付着させ、傷に対する接着性と耐性を高めます。 彼らは屋内环境でフェードまたはフェードしません。

図8ステンレス製品の表面装飾

5G技術の漸進的な台頭により、板金加工業界の急速な発展が促進されました。 インテリジェントでデジタル技術の普及により、通信機器の板金産業は設計から生産へと大きな変化を遂げました。 板金製造業界は、インテリジェントな機器とデジタル技術を導入し、生産プロセス全体をカバーし、生産を自動化し、生産効率を改善し、市場製品の継続的な更新と反復に対応します。 インテリジェンスとデジタル化は、板金産業の発展を導き、新たな課題に対応します。