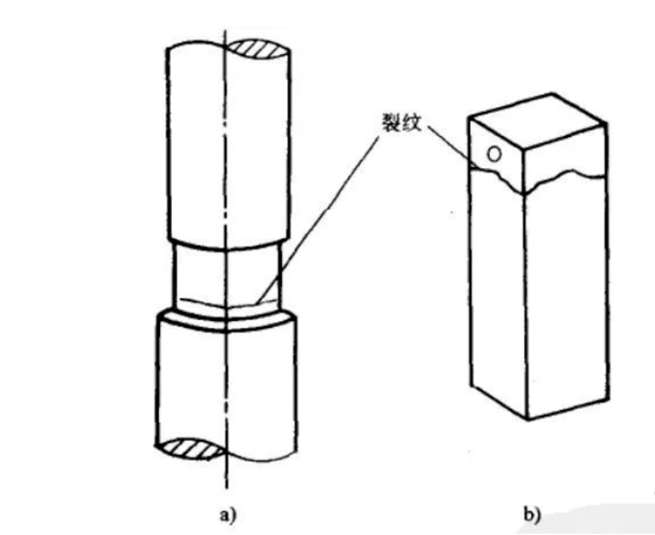

亀裂は軸方向であり、薄くて長い形状をしています。 ダイが完全に焼入れされると、つまり中心のない焼入れが行われると、中心は最大の比体積を持つ焼入れされたマルテンサイトに変換され、接線方向の引張応力が生成されます。 ダイ鋼の炭素含有量が高いほど、生成される接線方向の引張応力が大きくなります。 引張応力が鋼の強度限界よりも大きいと、縦方向の亀裂が形成されます。 以下の要因は、縦方向の亀裂の発生をさらに悪化させます。

(1) 鋼には、S、P、Bi、Pb、Sn、Asなどの低融点有害不純物が多く含まれている。鋼インゴットを圧延するとき、それは圧延方向に沿って厳しい縦方向の分離分布を示し、それは応力集中と縦方向の焼入れ亀裂の形成を起こしやすいです、 または、圧延後の原材料の急速冷却によって形成された縦方向の亀裂は処理されず、製品に保持され、最終的な焼入れ亀裂の拡大および縦方向の亀裂の形成につながる。

(2) 縦方向の亀裂は、ダイのサイズが鋼の焼入れ亀裂に敏感なサイズの範囲内にある場合に容易に形成されます (炭素工具鋼の焼入れ亀裂の危険なサイズは8〜15mmであり、そして中型および低い合金の鋼鉄の危険なサイズは25 ~ 40mmです) または選択された焼入れ冷却媒体は、鋼の臨界焼入れ冷却速度を大幅に超えています。

予防策:

(1) 原料の保管を厳しく点検し、過剰な有害不純物含有量の生産鋼に入れないでください。(2) 真空製錬、炉精錬または電気スラグ再溶解型鋼は可能な限り選択されなければならない。(3) 真空加熱を使用して熱処理プロセスを改善し、 保護雰囲気加熱、および完全に脱酸化された塩浴炉の加熱、ならびに段階的な焼入れおよび等温焼入れ。(4) センターレス焼入れから中央焼入れへの変化、すなわち 不完全な焼入れ、および高い強度と靭性を備えたより低いベイナイト構造を取得することで、引張応力を大幅に低減し、ダイの縦方向のひび割れや焼入れの歪みを効果的に回避できます。

亀裂特徴は、軸方向に対して垂直である。 クエンチされていない型は、クエンチされた領域と硬化されていない領域の間の移行に大きな引張応力ピークがあります。 大きな型が急速に冷却されると、形成される軸応力が接線応力よりも大きく、横方向の亀裂が発生するため、大きな引張応力ピークが簡単に形成されます。 S、P、Bi、Pb、Snなどの低融点の有害な不純物の横方向の分離、鍛造モジュールのように、またはモジュール内の横方向のマイクロクラックの存在、焼入れ後に伝播して横方向の亀裂を形成します。

予防策:

(1) モジュールは合理的に鍛造されるべきであり、原材料の長さと直径の比率。 鍛造比は、2-3の間で最もよく選ばれます。 鍛造は二重十字型の可変方向鍛造を採用しており、5回の混乱、5回の引き分け、複数回の火の鍛造の後、鋼中の炭化物と不純物は細かくて小さくなります。スチール基板上に均等に分布しています。 鍛造繊維構造は金型キャビティの周りに向けられておらず、モジュールの横方向の機械的特性を大幅に改善し、応力源を削減および排除します。

(3) 理想的な冷却速度と冷却媒体を選択します。鋼のMs点を超える速冷却で、鋼の臨界焼入れ冷却速度よりも大きくなります。 鋼中の過冷却オーステナイトによって生じる応力は熱応力であり、表面応力は圧縮応力であり、内部応力は互いにオフセットする引張応力であり、熱応力クラックの形成を効果的に防止する。 鋼のMsとMfの間のゆっくりとした冷却は、焼き入れマルテンサイトが形成されるときの構造応力を大幅に低減する可能性があります。 鋼の熱応力と対応する応力の合計が正 (引張応力) の場合は割れやすく、負の場合は割れにくい。 熱応力を十分に利用し、位相変換応力を減らし、制御することによって負になる総応力、横焼入れ亀裂は効果的に回避することができます。 CL-1有機焼入れ媒体は理想的な焼入れ剤であり、焼入れ型の歪みを低減および回避でき、硬化層の合理的な分布を制御することもできます。 CL-1クエンチャントのさまざまな濃度比を調整すると、さまざまな冷却速度を取得し、さまざまな金型鋼のニーズを満たすために必要な硬化層の分布を取得できます。

金型コーナー、ノッチ、穴、凹型金型ワイヤーフラッシュの形状が突然変化したときによく発生します。 これは、焼入れ中にエッジおよびコーナーで発生する応力が、滑らかな表面上の平均応力の10倍であるためである。

(1) 鋼中の炭素 (C) 含有量および合金元素含有量が高いほど、鋼のMs点が低くなる。 Msポイントが2 ℃ 減少すると、焼入れ割れの傾向が1.2倍、Msポイントが8 ℃ 減少し、焼入れ割れの傾向が8倍に増加します。

(2) 鋼の異なる構造と同じ構造の変形の違いは、異なる構造比の耐性のために大きな構造応力をもたらし、構造の界面に円弧状の亀裂が形成される。

(3) 焼入れ後、鋼中の残留オーステナイトは、遅延焼き戻しまたは不十分な焼き戻しのために完全に変形しません。これは、応力の再分配を促進するために使用状態に保持されます。または、金型が使用されているときに、残留オーステナイトがマルテンサイト変換を受け、新しい内部応力を生成します。 包括的な応力が鋼の強度限界よりも大きい場合、円弧状の亀裂が形成されます。

(4) 2番目のタイプの強化脆性鋼を使用すると、焼入れ後に高温焼戻しとゆっくりと冷却が行われ、Pやsなどの有害な不純物化合物が粒界に沿って沈殿し、粒界の結合力と強度の靭性を大幅に低減し、脆性を高め、使用中の外力の下で円弧状の亀裂を形成します。

予防策:

(1) デザインを改善し、形状を可能な限り対称にする、形状の突然変異を減らす、プロセス穴と補強リブを増やす、または組み合わせアセンブリを使用する。

(2) 丸みを帯びたコーナーが直角と鋭いエッジを置き換え、スルーホールがブラインドホールを置き換え、加工精度と表面の滑らかさを向上させ、応力集中源を減らします。 直角、鋭いエッジ、ブラインドホールなどを避けることが不可能な領域では、一般的な硬度要件は高くありません。 鉄線、アスベストロープ、耐火泥などを使用して、ラップまたは充填し、人工的に冷却バリアを作成してゆっくりと冷却および急冷し、応力集中を回避できます。そして焼入れの間にアーク形の亀裂の形成を防ぐ;

(3) 急冷された鋼は、急冷内部応力の一部を排除し、急冷応力の拡大を防ぐために、タイムリーに焼き戻されるべきである。

(4) ダイの破壊靭性を改善するために長い間気性。

(5) 安定した微細構造と特性を得るために完全に焼き戻された。複数の焼き戻しは、残留オーステナイトを完全に変換し、新しい応力を排除することができます。

鋼部品の耐疲労性と包括的な機械的特性を向上させるための合理的な焼き戻し。2番目のタイプの強化脆い金型鋼の場合は、すぐに冷却する必要があります (水冷または油冷) 2番目のタイプの強化された脆性を排除し、焼入れ中の円弧状の亀裂の形成を防止および回避するための高温焼戻し後。

金型のサービス中、応力の作用下で、硬化した層はスチールマトリックスから1つずつ剥がれます。 表面構造と金型の中央構造の特定の体積が異なるため、焼入れ中に表面に軸方向および接線方向の焼入れ応力が形成されます。半径方向に引張応力が発生し、突然内部に変化します。 剥離亀裂は、応力が急激に変化する狭い領域で発生します。これは、表面化学的熱処理後の金型の冷却プロセス中によく発生します。 表面層の化学的修飾は鋼マトリックスの変形とは異なるため、内層と外層の急冷されたマルテンサイトの膨張が異なり、大きな変形応力が発生します。化学処理浸透層をマトリックス構造から剥がす。 火炎表面硬化層、高周波表面硬化層、浸炭層、炭化水素層、窒化物などG層、ホウ素化層、およびメタライジング層。 焼入れ後、急速な焼き戻しは化学浸透層、特に300 ℃ 以下の低温焼き戻しおよび急速な加熱には適していません。これは、表面層への引張応力の形成を促進することができ、圧縮応力は鋼マトリックスのコア層と遷移層に形成されます。 引張応力が圧縮応力よりも大きい場合、化学浸透層が引き離されて剥がれる可能性があります。

予防策:

(1) 金型鋼上の化学浸透層の濃度と硬度を表面から内側に徐々に下げて、浸透層と基板との結合力を高める必要があります。 浸透後の拡散処理は、化学浸透層と基板の間の転移を均一にすることができます。

(2) 型鋼の化学処理の前に、拡散アニーリング、spheroidizingアニーリング、および焼入れと焼戻し処理を行って元の構造を完全に洗練し、剥離亀裂の発生を効果的に防止および回避し、製品の品質を確保します。

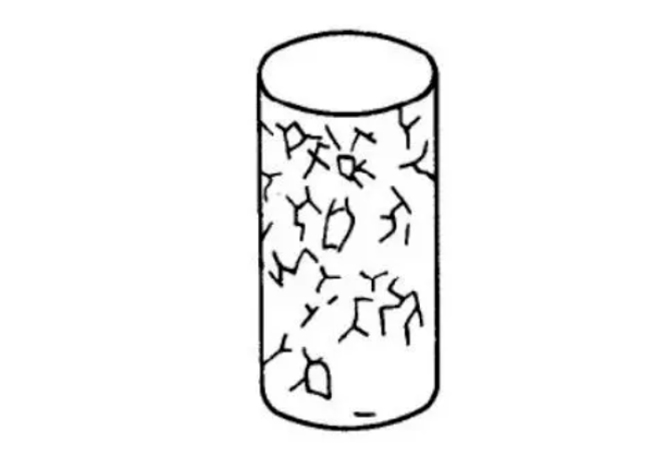

亀裂の深さは比较的浅く、通常は约0.01-1.5mmの深さであり、亀裂としても知られている放射している。

主な理由は次のとおりです。

(1) 原料にコールドカット中に除去されていない深い脱炭層があるか、完成した金型が酸化雰囲気炉で加熱され、酸化脱炭が発生します。

(2) ダイの脱炭表面層の金属構造は、鋼マトリックスMartensiteの炭素含有量とは異なり、比体積が異なります。 鋼の脱炭表面層を急冷すると、大きな引張応力が発生します。 したがって、表面金属はしばしば粒界に沿ってネットワークに割れます。

(3) 原材料は粗粒鋼であり、粗い元の構造と、従来の焼入れでは除去できない大きなフェライトブロックを備えています。 急冷された構造に残っているか、温度制御が正確でないため、機器の故障、構造の過熱または燃焼、粒子の粗大化、および粒子境界結合力の損失が発生します。 カビの焼入れと冷却の間に、鋼中の炭化物はオーステナイト粒界に沿って沈殿し、粒界強度、靭性不良、および高脆性を大幅に低下させます。引張応力下で、粒界に沿ってネットワークに亀裂が生じます。

予防策:

(1) 化学組成、金属構造、原料の欠陥検出を厳密に制御します。 不適格な原材料と粗粒鋼は、金型材料として使用しないでください。

(2) 細粒鋼と真空電気炉鋼を選択し、製造前に原材料の脱炭層の深さを再確認します。 コールドカッティングの余裕は、脱炭層の深さよりも大きくなければなりません。

(3) 高度で合理的な熱処理プロセスを開発し、マイクロコンピューターの温度制御機器を選択し、 ± 1.5 ℃ の制御精度を達成し、現場で機器を定期的に調整します。

(4) 金型製品の最終処理は、真空電気炉、保護雰囲気炉、完全に脱酸化された塩浴炉などの手段を採用して金型製品を加熱し、ネットワークの亀裂の形成を効果的に防止し、回避する。