(1) 基本原理

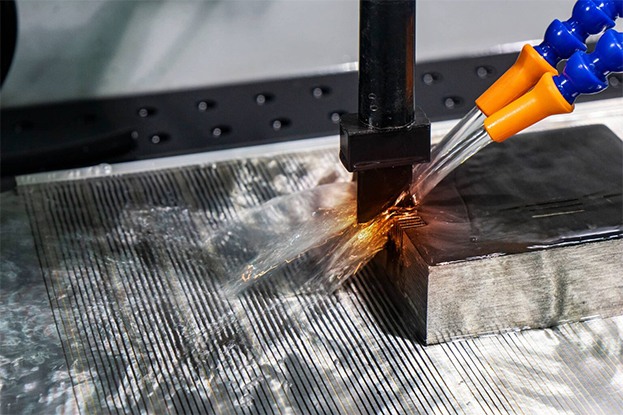

放電加工 (EDM) は、作動流体に浸された2つの電極間のパルス放電によって発生する電気侵食を使用して導電性材料を侵食する特殊な機械加工方法です。 放電加工または電気侵食加工とも呼ばれ、EDMと略されます。

放電加工は、精密な小さな空洞、狭いスリット、溝、コーナーなどの複雑なコンポーネントの処理に適しています。 工具が複雑な表面に届きにくい場合、深い切削が必要でアスペクト比が特に高い場合、放電加工はフライス加工よりも優れています。 ハイテク部品の加工には、ミリング電極の再放電が成功率を向上させることができ、高くて高価な工具コストと比較して、放電加工がより適しています。 また、放電加工が必要な場所では、放電加工を使用してスパークパターン表面を提供します。 今日、高速フライス加工の急速な発展に伴い、放電加工の開発スペースはある程度圧迫されています。 同時に、高速フライス加工は放電加工にも大きな技術的進歩をもたらしました。 たとえば、電極を製造するために高速フライス加工を使用すると、狭い領域の機械加工の実装と高品質の表面結果により、電極設計の数が大幅に削減されます。 さらに、高速フライス加工を使用して電極を製造することで、生産効率を新たなレベルに向上させ、電極の高精度を確保することで、放電加工の精度を向上させることができます。

キャビティの加工のほとんどが高速フライス加工によって完了する場合、放電加工はコーナーをきれいにし、エッジをトリミングするための補助手段としてのみ使用されます。手当がより均一で少ないように

(2) 基本装置: 放電加工工作機械。

(3) 主な特徴

通常の切断方法では切断が困難な材料や複雑な形状のワークピースを加工することができます。加工中の切削力なし; バリ、ナイフマーク、溝などの欠陥はありません。ツール電極材料は、ワークピース材料よりも硬くする必要はありません。電気エネルギーを直接使用して処理し、 自動化を容易にします。表面は処理後に変成層を経ますが、一部のアプリケーションではさらに除去する必要があります。作動流体の浄化と処理中に発生する煙の汚染の処理は比較的面倒です。

放電加工には次のような特徴があります。

高力、高い硬度、高い靭性、高い脆さ、および高い純度の導電性材料を処理できます。加工中に明らかな機械的な力はありません、低剛性のワークピースやマイクロ構造の加工に適しています: パルスパラメータはニーズに応じて調整でき、粗加工、半精密加工、 同じ工作機械で精密加工を行うことができます。放電加工後の表面のピットは、オイルの貯蔵とノイズの低減に役立ちます。生産効率は切削加工よりも低い。放電プロセス中に、ツール電極にいくらかのエネルギーが消費され、 電極の損失をもたらし、成形精度に影響を与えます。

(4) 使用のスコープ

複雑な形状の穴と空洞を持つ金型と部品の処理。硬質合金や急冷鋼など、さまざまな硬くて脆い材料の処理。深くて細かい穴、不規則な穴、深い溝、狭いスリットの処理、そして薄いシートを切る; プロセスさまざまな形成用具、テンプレート、糸リングゲージ、 その他のツールと測定ツール。

放電加工は3つの条件を満たす必要があります

1.パルス電源を使用する必要があります

2.自動フィード調整装置を使用して、ツール電極とワーク電極の間に小さな放電ギャップを維持する必要があります

スパーク放電は、特定の絶縁強度 (10-107 Ω ・m) の液体媒体で実行する必要があります。

すべての金型鋼がミラーEDM加工を受けることはできません

金型鋼の中には、放電加工で簡単にミラー効果を得ることができるものもあれば、何があってもミラー効果を得ることができないものもあります。 同時に、金型鋼の硬度が高くなり、EDMミラー加工の効果が向上します。 様々な材料とミラー加工特性については、以下の表を参照してください。

| グレード | 素材 | ミラー性能 |

| A | SKD61 | 非常に良い |

| STAVAX (S136) | 非常に良い | |

| PD555 | 非常に良い | |

| NAK80 | 非常に良い | |

| 718H | 非常に良い | |

| B | SKS3 | 良い |

| SKH9 | 良い | |

| HPM38 | 良い | |

| S55C | 良い | |

| H13 | 良い | |

| XW10 | 十分ではない | |

| C | SKD11 | 悪い |

| NAK55 | 悪い | |

| HPM1 | 悪い | |

| DH2F | 悪い | |

| D | Bs | 梨の皮の表面 |

| アル | 梨の皮の表面 | |

| Superhardの合金 | 梨の皮の表面 |

(1) 基本原理

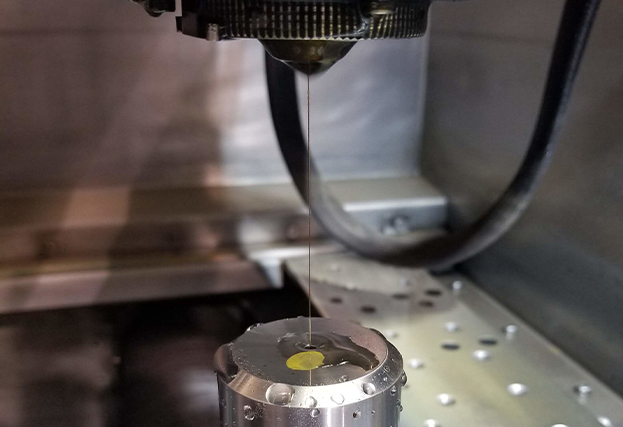

連続的に移動する微細な金属ワイヤー (電極ワイヤーと呼ばれる) を電極として使用して、ワークピースはパルススパーク放電を受けて金属を除去し、形状にカットされます。 英語の名前はワイヤーカット電気放電加工で、ワイヤーカットとも呼ばれ、WEDMと略されます。

(2) 基本装置: 放電ワイヤー切断工作機械。

(3) 主な特徴

放電加工の基本的な特性に加えて、放電によるワイヤ切断には他のいくつかの特性もあります。

① 複雑な形状のツール電極を製造する必要がなく、ジェネラトリックスとして直線のある2次元表面を機械加工することができます。

① は約0.05ミリメートルの狭いギャップを切ることができます。

3.すべての余分な材料が処理中にスクラップに処理されるわけではなく、エネルギーと材料の利用率が向上します。

① 電極ワイヤがリサイクルされていない低速ワイヤEDM加工では、電極ワイヤの継続的な更新は、加工精度の向上と表面粗さの低減に役立ちます。

① 放電ワイヤ切断によって達成することができる切断効率は一般に20-60 mm2/minであり、最大300mm2/minである。加工精度は一般に ± 0.01〜 ± 0.02ミリメートルで、最大 ± 0.004ミリメートルです。表面粗さは一般にRa2.5〜1.25ミクロンであり、 最大Ra0.63ミクロン; 切断の厚さは一般に40〜60ミリメートルで、最大厚さは最大600ミリメートルです。

(4) 使用のスコープ

主に処理に使用されます: パンチングダイ、固定プレート、排出プレートなどの凸型、凹型、凸型、凹型など、さまざまな複雑で正確な小さなワークピース。工具、テンプレート、および放電加工の形成に使用される金属電極。さまざまなマイクログルーブ、狭いスリット、任意の曲線、 など小さな加工代、高い加工精度、短い生産サイクル、低製造コストなどの優れた利点があり、生産に広く使用されています。 现在、中国および海外の放电ワイヤ切断机の総数の60% 以上が使用されています。

放電ワイヤ切断は、ワークピースの寸法を加工するための技術です。 特定の機器条件下では、処理技術ルートの合理的な定式化は、ワークピース処理の品質を確保する上で重要なリンクです。

放電ワイヤ切断を使用して金型または部品を加工するプロセスは、一般的に次のステップに分けることができます。

図面を分析してレビューする:

スローワイヤ切断の分析パターンは、ワークピースの加工品質と包括的なテクニカルインジケーターを確保するための決定的な最初のステップです。 パンチングダイを例にとると、パターンを消化するときの最初のステップは、放電ワイヤ切断で処理できない、または処理が容易でないワークパターンを選択することです。 通常、次のタイプがあります。

1.切断後に手動で接地することができない表面粗さと寸法精度の高い要件を持つワークピース。

2.dよりも小さい狭いスリットを持つワークピース電極ワイヤと放電ギャップのiameter、またはデッド電極プレートと坑口フレームの放電ギャップによって形成された丸みを帯びたコーナーを持つワークピースは、図のコーナーでは許可されていません。

3.非伝导性材料;

4.ワイヤーフレームのスパンを超える厚さの部品。

5.xを超える処理長とyドラッグプレートの有効ストローク長、および高精度要件を持つワーク。

ワイヤー切断加工技術の要件を満たす条件の下で、表面粗さ、寸法精度、ワークの厚さ、ワークの材料、サイズ、フィットクリアランス、そして押された部品の厚さ。

プログラミングの考慮事項:

1.ダイクリアランスと遷移円半径の決定

スタンピングダイのクリアランスを合理的に決定します。 ダイクリアランスの合理的な選択は、型の寿命と刻印された部品のバリのサイズに関連する重要な要因の1つです。 スタンピングダイの異なる材料間のクリアランスは、通常、次の範囲内で選択されます。

銅、柔らかいアルミニウム、半硬質アルミニウム、接着された木板、赤い段ボール、雲母シートなどの柔らかいパンチング材料、凸型と凹型の間の打ち抜きの厚さの10% -15% のギャップを持つことができます。

鉄板、鋼板、シリコン鋼板などの硬いパンチング材料は、凸型と凹型の間のパンチング厚さの15〜20% のクリアランスを持つことができます。

これは、国際的に人気のある大きなギャップパンチングダイよりも小さい、いくつかのワイヤーカッティングパンチングダイの実際の経験データです。 ワイヤーカットで加工されたワークピースの表面は脆くて緩い溶融層を持っているため、機械加工の電気的パラメータが大きいほど、ワークピースの表面粗さが悪くなります。そしてより厚い溶ける層。 金型ストロークの数が増えると、この脆くて緩い表面が徐々に摩耗し、金型ギャップが徐々に増加します。

遷移円の半径を合理的に決定します。 一般的なコールドスタンピング金型の耐用年数を改善するために、スタンピング金型サプライヤー遷移円を組み込むことは、特に小さな角度で、線、線、および円の交点に追加する必要があることを示唆しています。 移行円のサイズは、パンチング材料の厚さ、金型の形状、必要な寿命、およびパンチング部品の技術的条件に基づいて考慮することができます。 打ち抜き部分が厚くなるにつれて、それに応じて遷移円も増加することができる。 一般に、それは0.1-0.5mmの範囲内で選ぶことができます。

凸型と凹型の間の良好なクリアランスを得るために、薄いパンチング材料、小さな金型のフィットギャップ、大きなパンチング部品の許容なしの遷移円の場合、遷移円は、通常、形状の角に追加されます。 電極ワイヤーの機械加工軌道は、電極ワイヤーの半径に加えて内側の角に片側の放電ギャップに等しい半径の遷移円を自然に生成するためです。

2.加工プログラムの計算と書き込み

クイックワイヤー切断

プログラミングするときは、成分の状況に基づいて合理的なクランプ位置を選択すると同時に、合理的な出発点と切断ルートを決定する必要があります。

切断の開始点は、形状の角または突起が容易に除去される領域で行う必要があります。

切断ルートは、主に金型の変形を防止または低減する原理に基づいています。 一般に、クランプ側の近くの形状を端で切断しやすくすることを考慮する必要があります。

3.threadingおよび処理のためのプログラム紙テープおよび校正紙テープ

プログラムシートに従って紙テープの作成が完了したら、プログラムシートと作成された紙テープを1つずつ校正してください。 サンプルを切断する前に、校正紙テープを使用してプログラムをコントローラーに入力します。 シンプルで自信に満ちたワークピースを直接処理できます。 寸法精度が高く、凸型と凹型の間のクリアランスが小さい型の場合、試用切断には薄い材料を使用する必要があります。 カット部品の精度とクリアランスを確認できます。 要件が満たされていないことが判明した場合は、問題を特定し、金型を正式に処理する前にプログラムを修正するためにタイムリーに分析する必要があります。 このステップは、ワークスクラップを回避する上で重要なステップです。

実際の状況に応じて、プログラムはキーボードから直接入力するか、プログラミングマシンから直接に送信することもできます。Ntroller。

3. Electro化学加工

(1) 基本原理

電気化学機械加工と呼ばれるプロセス方法。電気分解プロセス中の陽極溶解の原理に基づいており、形成されたカソードを利用して、ワークピースを特定の形状とサイズに成形およびサイズ化します。

(2) 使用のスコープ

電気化学機械加工は、機械加工が難しい材料、複雑な形状、または薄壁部品の加工において大きな利点があります。 電気化学機械加工は、バレルライフリング、ブレード、一体型インペラー、金型、不規則な穴と部品、面取りやバリ取りなど、広く適用されています。 そして、多くの部品の加工において、電気化学加工技術は重要でかけがえのない役割を果たしてきました。

(3) 利点

広い処理範囲。 電気化学機械加工は、強度、硬度、靭性などの機械的および物理的特性に制限されることなく、ほとんどすべての導電性材料を処理できます。 材料の金属構造は、処理後も基本的に変化しません。 一般的に、硬質合金、高温合金、急冷鋼、ステンレス鋼などの加工が難しい材料の加工に使用されます。

(4) 制限

低い処理精度と安定性; 処理コストは高くなり、バッチサイズが小さいほど、1個あたりの追加コストが高くなります。

4.レーザー加工

(1) 基本原理

レーザー加工は、光のエネルギーを使用して、レンズで焦点を合わせた後に焦点で高いエネルギー密度を達成するプロセスです。 それは非常に短い時間で材料を溶融または気化させ、侵食されて処理を達成します。

(2) 主な特徴

レーザー加工技術には、材料廃棄物の減少、大規模生産における大幅なコスト効果、処理対象への強力な適応性などの利点があります。 ヨーロッパでは、レーザー技術は、高級車のケーシングやベース、航空機の翼、宇宙船のボディなどの特殊材料の溶接に一般的に使用されています。

(3) 使用のスコープ

レーザー処理は、レーザーシステムの最も一般的に使用されるアプリケーションとして、主にレーザー溶接、レーザー切断、表面改質、レーザーマーキング、レーザードリル、マイクロ処理、光化学蒸着などの技術を含みます。ステレオリソグラフィー、レーザーエッチングなど

5. Electronビーム処理

(1) 基本原理

電子ビーム処理は、高エネルギーの収束電子ビームの熱効果またはイオン化効果を使用した材料の処理です。

(2) 主な特徴

高エネルギー密度、強力な浸透能力、広範囲の1回限りの浸透深さ、大きな溶接幅比、速い溶接速度、小さな熱影響ゾーン、および小さな作業変形。

(3) 使用のスコープ

電子ビーム処理の材料範囲は広く、処理領域は非常に小さくなる可能性があります。処理精度はナノメートルレベルに達し、分子または原子処理を達成できます。高い生産性。処理によって発生する汚染は小さいですが、処理装置のコストは高いです。それは微孔を処理することができます、 狭いスリットなど、溶接や細かいリソグラフィにも使用できます。 真空電子ビーム溶接ブリッジシェル技術は、自動車製造業界における電子ビーム処理の主な用途です。

6.イオンビーム加工

(1) 基本原理

イオンビーム処理は、真空下でイオン源によって生成されたイオン流を加速して集束させ、処理のためにワークピースの表面に到達するプロセスです。

(2) 主な特徴

イオン電流密度とイオンエネルギーを正確に制御できるため、加工効果を正確に制御でき、ナノスケール、さらには分子および原子レベルでの超精密加工を実現できます。 イオンビーム処理中、発生する汚染は小さく、処理応力および変形は最小限であり、処理された材料への適応性は強いが、処理コストは高い。

(3) 使用のスコープ

イオンビーム処理は、その目的に基づいて、エッチングとコーティングの2つのタイプに分けることができます。

1) エッチング処理

イオンエッチングは、高解像度、精度、および優れた再現性を備えた、ジャイロスコープのエアベアリングおよび動的圧力モーターの溝を処理するために使用されます。 イオンビームエッチングアプリケーションの別の側面は、集積回路、オプトエールなどの電子部品などの高精度グラフィックスのエッチングです。Ctronicデバイス、およびoptoelectronicデバイス。 イオンビームエッチングは、薄層材料や貫通型電子顕微鏡標本の作成にも適用されます。

2) イオンビームコーティング処理

イオンビームコーティング処理には、スパッタリング蒸着とイオンプレーティングの2つの形式があります。 イオンめっきは、めっきすることができる材料の広い范囲を有し、金属または非金属薄膜は、金属および非金属表面の両方にめっきすることができる。 様々な合金、化合物、または特定の合成材料、半導体材料、および高融点材料もメッキすることができる。

イオンビームコーティング技術は、潤滑フィルム、耐熱フィルム、耐摩耗フィルム、装飾フィルム、および電気フィルムのコーティングに使用できます。

7.プラズマアーク加工

(1) 基本原理

プラズマアーク加工は、プラズマアークの熱エネルギーを利用して金属または非金属材料を切断、溶接、スプレーする特別な加工方法です。

(2) 主な特徴

1) マイクロビームプラズマアーク溶接はホイルと薄いプレートを溶接できます。

2) 小さな穴の効果を持って、それは効果的に片面溶接と両面フリー成形を達成することができます。

3) プラズマアークは、高いエネルギー密度、高いアークカラム温度、および強い浸透能力を有する。 厚さ10〜12mmのスチールはベベルを必要とせず、一度に両面に溶接して形成することができます。 それは速い溶接速度、高い生産性、そして小さな応力変形を持っています。

4) 装置は比較的複雑で、大量のガスを消費するため、屋内溶接にのみ適しています。

(3) 使用のスコープ

工業生産、特に銅と銅の合金、チタンとチタンの合金、合金鋼、ステンレス鋼の溶接に広く使用されています。チタン合金ミサイルシェルや航空機の薄壁コンテナなど、航空や航空宇宙などの軍事技術や最先端の産業技術で使用されるモリブデンやその他の金属。

8.超音波加工

(1) 基本原理

超音波加工は、超音波周波数を小さな振幅の振動のツールとして使用し、機械加工された表面上のワークとの間の液体に無研磨の衝撃を与える特殊なタイプの機械加工です。ワーク材料の表面を徐々に粉砕します。 英語ではUSMと略されます。 超音波加工は、穿孔、切断、溶接、ネスティング、および研磨に一般的に使用される。

(2) 主な特徴

あらゆる材料を処理でき、特にさまざまな硬くて脆い非導電性材料の処理に適しています。 ワークピースの加工精度が高く、表面品質は良好ですが、生産性は低いです。

(3) 使用のスコープ

超音波加工は、主に掘削 (丸い穴、不規則な穴、湾曲した穴を含む) 、切断、スロット、ネスティング、彫刻、小さな部品のバッチデバーリング、金型表面に使用されます超音波研磨、およびガラス、石英、セラミック、シリコン、ゲルマニウム、フェライト、宝石、翡翠などのさまざまな硬くて脆い材料の砥石ドレッシング。

9.化学処理

(1) 基本原理

ケミカルエッチングは、ワークピースの材料に対する酸、アルカリ、または塩溶液の腐食性溶解効果を利用して、ワークピースの所望の形状、サイズ、または表面状態を得る特殊な機械加工プロセスです。

(2) 主な特徴

1) 硬度、強度、およびその他の特性によって制限されることなく切断できる金属材料を処理できます。

2) 大規模な処理に適しており、複数の部品を同時に処理することができます。

3) 応力、亀裂、またはバリは発生せず、表面粗さはRa1.25-2.5 μ Mに達します。

4) 操作しやすい;

5) 狭い溝や穴の処理には適していません。

6) 表面の凹凸や傷などの欠陥をなくすことはお勧めできません。

(3) 使用のスコープ

大面積の厚さ減少処理に適しています。薄壁部品の複雑な穴の加工に適しています。