さまざまなタイプのスタンピング部品の場合、材料が流れるため、深い描画ダイは取り扱いが最も困難です。 他のタイプはそれらのいくつかを処理しますが、高サイズの要件を持つスタンピング部品の場合、スプリングバックの問題は非常に面倒な場合があります。 現在、部族はスプリングバック計算のための準備された公式を見ていません。 一般的に、人々はさまざまな材料とR角度を補うために経験に依存しています。 もちろん、リバウンドを引き起こす要因については非常に明確です。 金型を修理し、特定の条件をターゲットにしている場合でも、リバウンドを制御する効果的な方法を見つけることができます

リバウンドは、自動車のスタンピング部品の解決が難しい問題です。 現在、理論的なリバウンド補償量を分析するためにソフトウェア分析のみが使用され、製品のリバウンドを制御するために補強リブが追加されています。 しかし、これはリバウンドを完全に制御することはできず、金型デバッグ段階でのリバウンド補償量の不十分な分析を補い、成形プロセスを増やす必要があります。

1.材料特性

車体には、通常の板金から高強度板金まで、さまざまな強度のスタンピング部品があります。 シートが異なれば異なる降伏強度があり、板金の降伏強度が高いほど、リバウンドを経験する可能性が高くなります。

厚板部品の材料は、一般に、熱間圧延炭素鋼板または熱間圧延低合金高強度鋼板である。 冷間圧延された薄板と比較して、熱間圧延された厚板は、表面品質が低く、厚さの公差が大きく、材料の機械的特性が不安定で、伸びが低い

2.材料の厚さ

成形プロセス中、板金の厚さは曲げ性能に大きな影響を与えます。 板金の厚さが増加するにつれて、リバウンド現象は徐々に減少します。 これは、板金の厚さが増加するにつれて、塑性変形に関与する材料が増加し、弾性回復変形も増加するためである。 したがって、リバウンドが低下する。

厚板部品の強度レベルの継続的な改善に伴い、スプリングバックによって引き起こされる寸法精度の問題はますます深刻になっています。 金型の設計とその後のプロセスのデバッグでは、対応する対策と是正措置を講じるために、部品のスプリングバックの性質とサイズを理解する必要があります。

厚い板金部品の場合、プレートの厚さに対する曲げ半径の比率は一般に非常に小さく、プレートの厚さの方向の応力とその変化は無視できません

3.部品形状

さまざまな形状の部品のスプリングバックには大きな違いがあります。 複雑な形状の部品では、通常、不十分な成形によるスプリングバックの発生を防ぐために、一連の成形が追加されます。 ただし、U字型部品などの特殊な形状の部品では、成形プロセスを分析するときにスプリングバック補正を考慮する必要があります。

4.部分エッジ押す力

エッジ保持力によるスタンピングプロセスは、重要な技術的手段です。 エッジ保持力を継続的に最適化することにより、材料の流れの方向を調整し、材料の内部応力分布を改善することができます。 エッジ保持力の増加は、特に側壁とR角度の位置で、部品の描画をより完全にすることができます。 成形が十分であれば、内部応力と外部応力の差を減らし、それによってリバウンドを減らします。

5.ストレッチ补强

ストレッチリブは、今日の技術で広く使用されています。 ストレッチの位置を合理的に設定すると、材料の流れの方向を効果的に変え、押し込み面に供給抵抗を分散させることができ、それによって材料の成形性が向上します。 スプリングバックしやすい部品にストレッチリブを設定すると、部品の形成がより完全になり、応力分布がより均一になり、スプリングバックが減少します。

リバウンドを減らすか排除するのに最適な時期は、製品設計と金型開発段階です。 分析を通じて、リバウンドの量を正確に予測し、製品の設計とプロセスを最適化し、製品の形状、プロセス、および補償を利用してリバウンドを減らします。 金型のデバッグ段階では、金型をテストするためにプロセス分析のガイダンスに厳密に従うことが必要です。 通常のSE分析と比較して、リバウンド分析と修正の作業負荷は30% から50% 増加しましたが、金型のデバッグサイクルを大幅に短縮できます。

リバウンドは描画プロセスと密接に関連しています。 異なるdrの下でオーイング条件 (トン数、ストローク、および送り速度など) 、スタンプされた部品に形成の問題はありませんが、トリミング後のリバウンドはより明白になります。 リバウンド分析と描画形成分析は同じソフトウェアを使用しますが、重要なのは分析パラメータを設定し、リバウンド結果を効果的に評価する方法です。

不規則な部品のスプリングバック制御

フロントフロアの左右のドアシルコンポーネントの開発プロセス中に、4 ° リバウンドの現象がありました (図6を参照)。図6は、コンポーネントのリバウンド位置とリバウンドの程度を示しました。 ワークピースのリバウンド位置とリバウンド度に基づいて、図7に示すように対策を策定します。プロセスルートで、4 ° シェーピングと3次シェーピングシーケンスを追加します。 同時に、金型成形インサートの材料はCr12MoVでなければならず、硬度はHRC58-62に達するはずです。

L字型部分リバウンド制御

特定の車モデルのスイングアーム補強プレートのL字型部品は、一般的に左右の対策のために同じ金型で開発されています。 形成された部品を逸脱させる可能性のある横方向の力を防ぐために、リバウンド補正のためのL字型部品の左右対称の開発は、基本的にU字型部品のそれと同じです。

U字型部分リバウンド制御

一般に、U字型の部品はリバウンドしやすいです。 図1は、特定の車両モデルの左右のフロント縦方向ビームインナープレートのフロントボディと、車両全体でのオーバーラップ関係の概略図を示しています。 図1から、この部分が開発プロセス中にリバウンドの問題に遭遇したことがわかります。 図2は、部品のリバウンド位置と特定のリバウンド量を示しています。 重複関係に基づいて分析と設計担当者とのコミュニケーションを繰り返した後、補強リブの長さを増やし、金型自体に成形シーケンスを追加することで、部品に変更が加えられました。1〜3.5mmの所定の成形シーケンスで

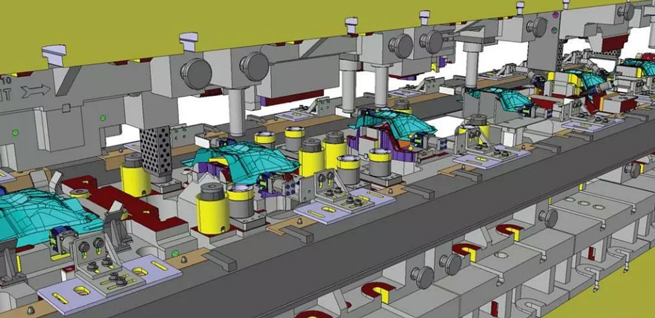

プロセスソートは成形シーケンスを増加させ、ワークピースの側壁全体が成形され、ワークピースにリバウンド現象がないことを保証します。 図5に示すように、組み立て後のサイドパンチングシーケンスにより成形インサートが追加され、すべての金型インサートはCr12MoV材料で作られているため、焼入れ硬度がHRC58-62に達します。 最終計画が決定され、この計画に従って金型が変更されました。 現場での検証は、形成された部品にリバウンド現象がないことを示しました。

車両モデルの開発における過去の経験に基づいて、容易にリバウンドする部品の詳細とそのような部品の適用のための開発プロセスを決定することが可能です。

さらに、板金スタンピングリバウンドを解決するための現在の一般的なプロセス対策は次のとおりです。

1.正しい曲げ

曲げ力を修正すると、曲げ変形ゾーンにパンチング力が集中し、金属の内層が圧縮されます。 修正後、内層と外層の両方が引き伸ばされます。 アンロード後、圧縮された2つのゾーンのリバウンド傾向は、互いにオフセットすることによって減らすことができます。

2.熱処理

曲げ前にアニーリングすると、硬度と降伏応力を減らすことができ、リバウンドを減らし、曲げ力を減らすことができます。 曲げた後、それは再び急冷することができます。

3.過度の曲げ

曲げ生産では、弾性回復により、板金の変形角度と半径が増加します。 板金の変形度が理論的な変形度を超える方法を使用することにより、リバウンドを低減することが可能である。

4.ホット曲げ

加熱曲げを使用して適切な温度を選択することにより、材料は柔らかくなるのに十分な時間があり、リバウンドの量を減らすことができます。

5.引っ張ることおよび曲がること

この方法では、板金を曲げながら接線張力を適用し、板金内の応力状態と分布を変化させ、セクション全体が塑性引張変形の範囲内になるようにします。 アンロード後、内層と外層のリバウンド傾向は互いに打ち消し合い、リバウンドを減らします。

6.ローカル圧缩

局所的な圧縮プロセスは、外側のシートの厚さを薄くすることによって外側のシートの長さを増やすことであるため、内層と外層は互いに打ち消し合います。

7.複数の曲がり

スプリングバックを排除するために、曲げプロセスを複数のステップに分割します。

8.内側の丸い角のパッシベーション

湾曲した領域の内側から圧縮して、リバウンドを排除します。 U字型プレートを曲げると、この方法は両側が対称的に曲がるため、より効果的です。

9.部分的な曲げ形成に不可欠な図面を変換する

部品の一部は曲がってから引き伸ばされ、スプリングバックを減らします。 この方法は、単純な2次元形状の製品に効果的です。

10.残留ストレスを制御する

描画中に、局所的な凸状の船体形状がツールの表面に追加され、その後のプロセスで除去されて、材料の残留応力バランスを変更し、リバウンドを排除します。

11だ 否定的なリバウンド

工具の表面を加工するときは、板金の負のリバウンドを作成してみてください。 上部金型が戻った後、ワークピースはリバウンドによって必要な形状に達します。

12. 電磁法

電磁パルスを使用して材料の表面に衝撃を与えることにより、リバウンドによって引き起こされる形状とサイズのエラーを修正できます。