非標準設計では、表面処理が実際に必要であり、表面処理後のワークピースのサイズに許容要件があるが、ラベルを付ける方法がわからない場合、そのため、表面処理後のサイズとして技術要件のサイズを指定します。

以下は、一般的な厚さを増加させるいくつかの一般的な表面処理ですが、同じ表面処理は異なるプロセスフローのために異なる厚さを持つ可能性があることに注意してください。従ってそれは実際の状況に従って定められる必要があります。 ただし、例外は特定の特殊処理サイトにのみ適用されます。 それらのほとんどは以下のフレームワークにあります。

ニッケルメッキ

ニッケルメッキの厚さは一般に0.5〜25μ です。m間の特定の厚さは、使用環境と要件に基づいて決定する必要があります。

一般的に言えば、コーティングが厚いほど、その耐食性および耐摩耗性は良好である。 しかしながら、過度に厚いコーティングは、材料の機械的および加工特性に影響を及ぼす可能性がある。

クロムメッキ

クロムメッキの厚さは一般に20 μ mを超えると、硬いクロムをメッキすると、底層は一般に処理されず、コーティングの厚さは5〜80μmに達する可能性があります。 射出成形型では、コーティングの厚さは通常100〜125 μ mです。コーティングの硬度は60HRC以上に達することができます。

メッキ装飾クロムは通常、厚さを0.5〜1マイクロメートルに増やし、耐摩耗性が必要な場合は2マイクロメートルに増やすことができます。

亜鉛メッキ

中国では、亜鉛メッキ厚さの一般的な基準には、1平方メートルあたり70グラム、1平方メートルあたり100グラム、1平方メートルあたり120グラム、1平方メートルあたり140グラム、1平方メートルあたり275グラム、など

その中で、1平方メートルあたり70グラムと1平方メートルあたり100グラムの厚さは、いくつかの一般的な鋼製品に適しています。一方、1平方メートルあたり120グラムを超える厚さは、より高い防食性能を必要とする一部の製品に適しています。

さらに、亜铅メッキの异なる厚さに応じて、それは3つのレベルに分けることができます: 軽く、普通、重い、30-60g/平方メートルの3つの厚さに対応し、それぞれ60-120g/平方メートル、および120-275g/平方メートル。

その中で、軽量なものは一般的な屋内環境での防食に適しており、普通のものは一般的な屋外使用に適しており、頑丈なものは高速道路などの特殊な環境に適しています。海など

国家標準GB/T2518-2020「継続的にホットディップ亜鉛メッキ鋼板およびストリップ」は、亜鉛メッキ層の厚さの基準を指定しています。 要件は次のとおりです。

通常の亜铅メッキ层の标准厚さは20 μ mです。最小厚さは13 μ Mです。

厚くされた亜铅メッキ层の标准的な厚さは45 μ mです。最小厚さは30 μ Mです。

超厚い亜铅メッキ层の标准的な厚さは78 μ mです。最小厚さは61 μ Mです。

ハードクロムメッキ

硬いクロムメッキの厚さは一般に20μ mを超えて、硬度は一般に800-900HVです。

硬クロムメッキは、クロムの特性を利用して硬度、耐摩耗性、耐熱性を向上させるために、さまざまな基板表面にクロムコーティングの厚い層を堆積させるプロセスです。そして部品の耐食性。

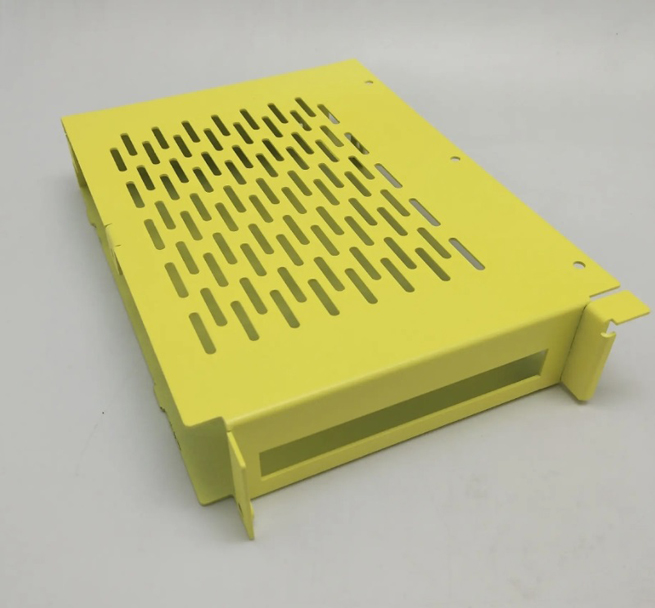

スプレーコーティング

スプレーコーティングの厚さは、一般に20μm〜100μmである。 その中で、スタンド一般的なスプレーコーティングのardの厚さの範囲は次の通りあります:

通常のコーティング: 特定の耐腐食性、耐候性、および装飾効果を達成するには、一般に30μm〜50μmのスプレーコーティング厚が必要です。

腐食防止コーティング: 耐腐食性が必要な製品の場合、スプレーコーティングの厚さは60μm〜80μmで、より良い防食性能を提供します。

重い腐食防止コーティング: 過酷な環境で使用される製品の場合、スプレーコーティングの厚さはさらに増加する可能性があります。

これらの厚さの値および基準は、製品のタイプ、用途分野、およびその他の要因によって異なります。 実際の操作では、これらの値は特定の製品とアプリケーションに基づいて適切に調整する必要があります。

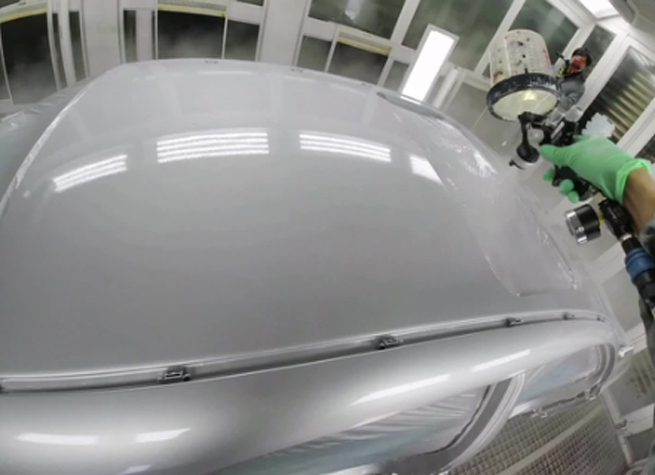

スプレー絵画

スプレーペイントの厚さは、さまざまな用途や機会によって異なります。

自動車産業では、外観、耐久性、および耐食性の要件を満たすために、塗料の厚さは通常30〜70μmである必要があります。

建設業界では、スプレー技術も広く使用されています。 建物のペンキの厚さは、その環境と機能に関連しています。 例えば、室内壁の塗料の厚さは一般に薄く、通常20〜40μmである。 屋外の壁に必要な塗料の厚さは、より厳しい天候や外部条件、典型的には50〜100μmに耐える必要があるため、より高くなる可能性があります。

耐腐食性コーティング、耐火コーティング、耐摩耗性コーティング、化学耐食性コーティング、および高温耐性コーティングの分野では、コーティング厚さに対応する要件もあります。一般に、80〜120 μ m、100〜200 μ m、100〜200 μ m、150〜250μmおよび200〜300μm。

陽極酸化

陽極酸化処理の厚さは、材料、陽極酸化法、および特定の特定の条件によって異なります。

一般的に言えば、硬い陽極酸化の厚さは数マイクロメートルから数百マイクロメートルの範囲であり、最も一般的に使用される厚さは10〜20マイクロメートルである。

通常の陽極酸化処理のフィルム厚さは通常約10〜15ミクロンです。

黒化処理

一般的に言えば、黒化処理はワークピースのサイズに非常に小さな影響を与え、通常は0.5〜1マイクロメートル減少します。 ただし、サイズへの影響は、異なるワークピースの材料と黒化処理によって異なる場合があることに注意してください。

电気化学研磨

電気化学研磨後のワークピースのサイズの変化は、材料、研磨プロセス、ワークピースの形状などの要因によって異なります。

一般的に言えば、電気化学研磨はワークピースのサイズをわずかに小さくすることができますが、減少の程度は通常マイクロメートルレベルであり、検出するために正確な測定が必要です。

場合によっては、研磨プロセス中に弾性変形が生じることがあり、研磨後にワークピースのサイズがわずかに増加することがあります。 しかし、これらの変化は通常小さく、ワークピースの実際の性能にはほとんど影響しません。

いくつかの高精度ワークのために、精度のようなことに注意すべきです機械部品、光学部品など、ワークピースの精度に対するサイズ変更の悪影響を避けるために、研磨プロセスはより正確かつ細心の注意を払う必要があります。