スタンピングは、一般的に使用される金属加工方法であり、大規模生産に適しており、効率的で正確かつ経済的な加工を実現できます。 ただし、刻印された部品の製造プロセス中にさまざまな欠陥が発生する可能性があります。

以下は、スタンピング部品の一般的な欠陥です。

バリ: パンチングプロセス中に、金属材料が最先端でバリを生成する可能性があります。 バルスは金属の塑性変形によって引き起こされ、製品の外観と安全性に影響を与える可能性のある不均一なエッジをもたらします。

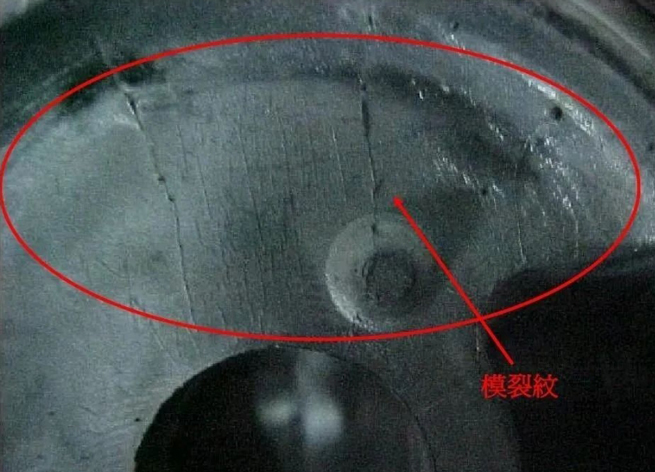

ひび割れ: スタンピングプロセス中に、圧力パラメータの調整または材料の交換により、スタンピングされた部品に亀裂が発生する可能性があります。 亀裂は、制品の强度と耐用年数を低下させます。

変形: スタンピングプロセス中に、材料は応力、張力、および圧縮などの力を受け、スタンプ部分の形状またはサイズの変形を引き起こす可能性があります。 この変形により、刻印された部品が正しく組み立てられなかったり、機能が失われたりする可能性があります。

しわ: スタンピングプロセス中に、圧力パラメータ、材料、および金型要因により、スタンピングされた部品にしわが発生する可能性があります。 しわは、刻印された部品の表面を不均一にし、製品の外観と性能に影響を与え、バッチ欠陥をもたらします。

不正確な送り: スタンピングプロセス中に、金属材料の送り位置または角度に偏差があると、刻印された部品に不正確な寸法またはその他の欠陥が生じる可能性があります。 不正確な摂食は、製品の品質と一貫性に影響を与える可能性があります。

これらの欠陥の発生を避けるために、スタンピングプロセス中に次の点に注意する必要があります: 金型の合理的な設計と製造、適切なパンチングパラメータの調整、適切な材料の選択、およびスタンピングプロセス中の温度と湿度の厳密な制御。 同時に、通常の動作と安定した性能を確保するために、機器と金型の定期的な検査とメンテナンスが行われます。 同時に、金型の目視検査システムは、これらの欠陥の発生を効果的に防止することができる。

スタンピングモールドの視覚的監視は、連続スタンピングモールドのコンベアベルトが配置されているかどうか、材料の詰まりや積み重ねなどがあるかどうかを効果的に検出し、圧縮モールドを効果的に減らし、スタンピングモールドを保護します。コストの削減と効率の向上、および工場オートメーションレベルの向上。同時に、 スタンプされた部品の外観の欠陥をタイムリーに監視することが可能です。