金属スタンピングプロセス中に、さまざまな問題が多かれ少なかれ発生する可能性があり、これらの問題の大部分は非常に低レベルのエラーによって引き起こされます。 スタンピング加工に関する私たちの基本的な知識は標準に達していないことを反映しています。 スタンピングプロセスの一般的な基本エラーは次のとおりです。

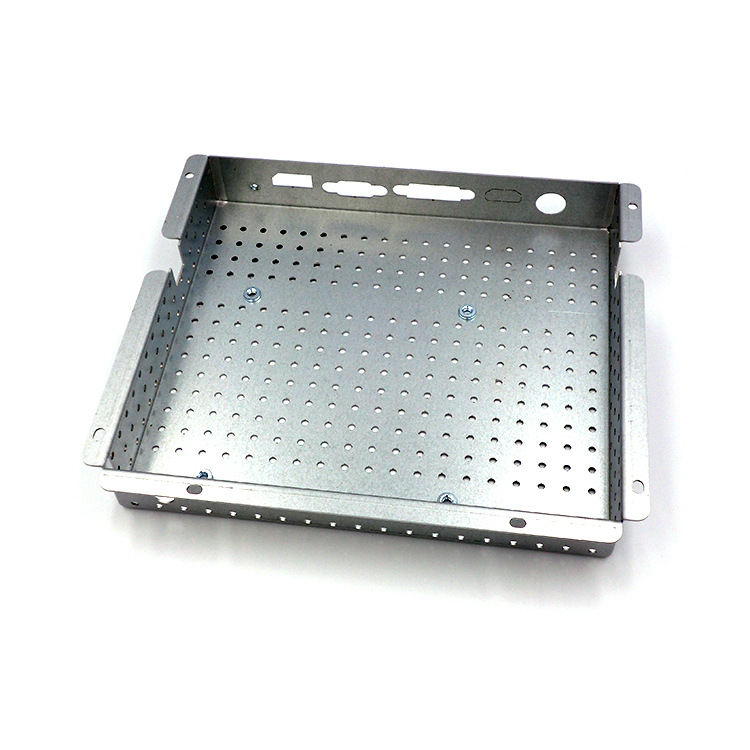

1.スタンピング中に下部ダイに入る上部ダイの深さが大きすぎる

金属パンチングを行うとき、下部金型に入る上部金型の深さは大きすぎてはいけません。 一般に、板金を壊すことをお勧めします。この深さは0.5〜1mmとすることができます。 下部ダイに入る上部ダイの深さが大きすぎると、上部ダイと下部ダイの間の摩耗が激しくなります。 金型ガイダンスとパンチングマシンのモーション精度が悪い場合、特に厚い材料、小さな穴、高速スタンピングをパンチングするときに、金型エッジを噛みます。下部ダイに入る上部ダイの深さは深すぎることはできません。 上部金型が下部金型に深く入り込むのを防ぐために、下部金型に入る上部金型の深さを制限するために、リミットポストを金型の両側に取り付けることができます。 上部金型を研削するときは、リミットスリーブも同じ量の研削に研削します。

.jpg)

2.スタンピング圧力センターとパンチングプレス圧力センター間の偏心

パンチング圧力の結合力の作用点は、パンチング圧力の中心と呼ばれます。 小さなパンチを例にとると、スタンピング圧力中心とパンチ圧力中心 (通常は金型ハンドル穴の軸上にあります) が同じ軸上にない場合、パンチスライダーは偏心荷重に耐え、スライダーガイドレールとモールドガイド部品の異常な摩耗を引き起こします。 パンチの動きの精度を傷つけ、金型の寿命を縮め、さらには金型を傷つけます。 したがって、スタンピング圧力中心を決定することは、金型設計において重要な作業である。 単純で対称的な形状のワークピースの場合、スタンピング力の作用点はその幾何学的中心にあり、圧力中心を計算する必要はありません。 複雑な形状のワークピースと複数のプロセスを備えた連続スタンピングダイの場合、平行力システムの合力点を見つける方法を使用して、スタンピング圧力の中心を決定する必要があります。

3.パンチング圧力がパンチングマシンの公称圧力を超えています

スタンピングプレスの選択は、主にパンチング圧力に基づいています。 原理は、パンチング圧力がパンチングマシンの公称圧力を超えることはできないということです。 パンチング圧力に影響を与える主な要因は、材料の厚さと機械的特性、刻印された部品の周辺の長さ、金型ギャップのサイズ、および刃先の鋭さです。 高強度の材料または大きな厚さと長いスタンピングの輪郭を持つワークピース (厚板スタンピングなど) をスタンピングする場合、すなわち、必要なパンチング圧力は、パンチングマシンの公称圧力に近いか、またはそれを超えることが多い。 工場で利用可能なパンチングマシンが限られている場合は、金型構造からのパンチング圧力を下げることを検討する必要があります。 パンチング圧力を減らす主な方法は次のとおりです。斜めエッジスタンピング、プログレッシブダイスタンピング、部分的なステップバイステップのスタンピング、暖房スタンピングなど。斜めエッジパンチング法は、上部ダイ (パンチング中) または下部ダイ (材料切断中) の刃先をその軸に対して角度を付けて傾けることです。これは150度未満です。 一般的に、それは80-100度を取り、斜めのエッジせん断に似ています。 刃先全体が同時に接触することはありませんが、徐々に材料を切断します。 その結果、打ち抜き圧力が大幅に低下し、スタンピング中の振動および書き込みノイズを低減することができる。 加熱スタンピングは、加熱状態の材料のスタンピングです (レッドスタンピングとも呼ばれます)。 加熱状態の金属材料のせん断強度が大幅に低下するため、パンチング圧力を効果的に下げることができます。 しかし、この方法の欠点は、材料が加熱後に酸化膜を生成し、それが部品の表面品質に影響を与えることである。 したがって、サイズと表面品質の要件が低い厚板または部品のスタンピングに一般的に使用されます。 さらに、鈍い、欠けている、または鋭くない金型エッジは、パンチング圧力を大幅に高めることができます。 したがって、鋭いエッジを維持することは、スタンピングモールドの通常の操作の条件の1つです。 金型の鋭いエッジを維持するために、一定期間スタンピング後にエッジを研磨する必要があります。

.jpg)

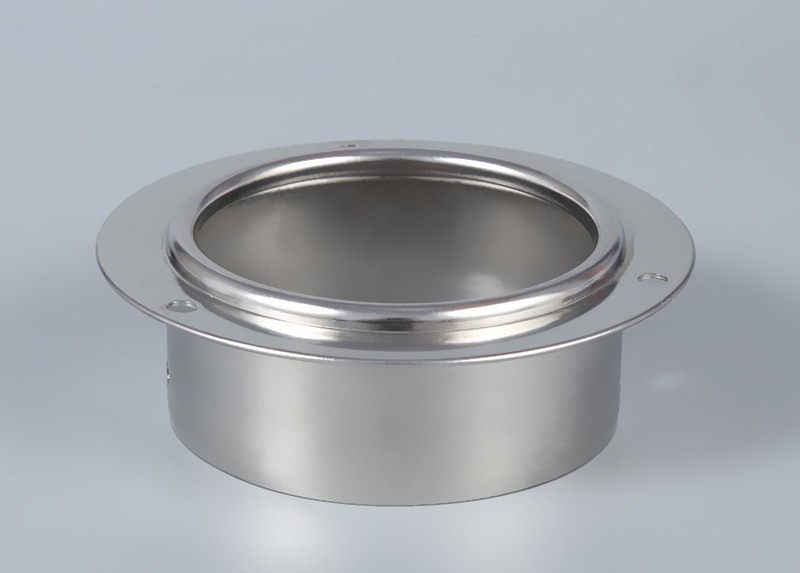

4.上部ダイを固定するとき、精密パンチングダイはダイシートの下に大きな空洞を持っています

精密パンチングモールドの構造タイプは、固定上部モード精密パンチングモールドと可動上部モード精密パンチングモールドに分けることができます。 金型構造のさまざまな形式は、パンチテーブル構造の対応するマッチングを必要とします。 アクティビティモードの精密パンチングダイの場合、パンチングマシンのワークテーブルを中央部分として固定する必要があります。円形のオイルシリンダーとその周りのプランジャーで構成されるフローティング油圧作業台付き。 固定パターン精密パンチングモールドの場合、パンチングマシンの作業台の中央部分にプランジャーシリンダーが装備されている必要があります。 この金型構造の特徴は、上部と下部の金型が下部の金型シートに固定されていることです。エッジプレッシングリングは、トランスミッションロッドとモールドシートを介して、上下の金型との相対運動を維持します。 固定された上部モード精密パンチングダイは、上部金型が押し下げられると、油圧シリンダーがトランスミッションロッドの作用下で下向きに移動するため、金型シートの下に大きな空洞を持たないようにしてください。金型シートの下に大きな空洞が生じます。 すべてのパンチング圧力はキャビティの上部に作用し、上部と下部の金型を曲げますが、これは非常に好ましくありません。 しかし、将来的には、パンチ圧力の増加の下で、上下の金型の下部が曲がり、裂ける危険性があります。 この状況を避けるために、打ち抜き圧力が高いとき、下部金型シートの支持条件を改善し、上部金型と下部金型の曲がりを引き起こす可能性のある大きな傷を避けるために、専用のジョイントリングを使用する必要があります。 大規模および複合プロセスに向けた精密パンチング技術の開発により、非常に高いパンチング圧力で多孔質または大きな内部輪郭をパンチする必要があります。大量のエッジ圧力と背圧が必要です。 したがって、パンチングマシンの作業台の中央でパンチする必要があります。

.jpg)

5.アクティビティモードでは、精密パンチングモールドを使用して、多孔質または大きな内部輪郭部品をパンチします

アクティビティモードの精密パンチングダイの上部と下部の金型は、ワークベンチの中央に直接固定され、良好なサポート条件があります。 この金型構造の特徴は、上部と下部の金型が金型シートに対して移動可能であることです。上部と下部の金型は、金型シートの内側の穴とエッジプレスリングによってガイドされます。 下部金型とエッジプレスリングは、それぞれ上部と下部の金型シートに固定されています。 上部と下部の金型は、エッジプレスリングと下部の金型を介して相対位置を維持します。 そのため、上型と下型との間のギャップを小さくする必要がある。 上部と下部の金型に長いガイダンスと正しい位置決めを提供することによってのみ、位置合わせを確実にすることができます。 したがって、アクティビティモードでは、モールドアセンブリを中央に配置するのが難しく、ギャップを確保するのが難しいため、多孔質または大きな内部輪郭部品をパンチするために精密パンチングモールドを使用することはできません。 したがって、主に中小部品の精密パンチングに适しています。

.jpg)

6.スタンピングダイの上部および下部金型の熱処理硬度は55HRCよりも低い

金属プレスダイの上部および下部の金型は、スタンピング材料と接触し、より大きな力を受け、より速い摩耗をもたらす。 したがって、スタンピングダイの上部と下部の金型は熱処理する必要があり、硬度が高いため、硬度は55HRCよりも低くすることはできません。金型の強度が高く、耐摩耗性が高いほどです。 異なる金型鋼材料は、異なる熱処理プロセスと硬度を持っています。 冷間加工金型鋼Cr12MoVと高速鋼W18Cr4V2は、高い熱処理硬度、良好な焼入れ性、小型焼入れデボを備えていますMation、および割れないため、複雑な形状の部品のスタンピングに適しています。 一方、T8Aは硬化性は良好であるが硬化性に乏しく、大きな焼入れ変形により割れやすい。 シンプルで比較的柔らかい形状の部品をスタンピングするために一般的に使用されます。 上部金型に比べて下部金型の加工が比較的難しいため、下部金型の硬度は一般に上部金型の硬度よりも2〜3ロックウェル硬度が高い。 つまり、上部金型の熱処理硬度は一般に58-60HRCであり、下部金型の熱処理硬度は60-62HRCである。