ミラー研磨は一種のミラー加工技術です。 主に研磨によってワークピースの表面の粗さを減らし、ワークピースの表面が鏡のように画像を反射できるようにします。 これは外観が高いだけでなく、より重要なことに、ギャップを減らし、ワークピースの耐用年数を延ばすことができます。

金属加工品の研磨プロセス方法を選択するときは、さまざまなニーズに応じてさまざまな方法を選択できます。 以下は、ミラー研磨プロセスのいくつかの一般的な方法です。

機械研磨は、研磨された凸部を除去して滑らかな表面を得るために材料表面の切断および塑性変形に依存する研磨方法である。 一般的に、オイルストーンストリップ、ウールホイール、サンドペーパーなどが使用され、操作は主に手動です。 回転体の表面などの特殊部品は、ターンテーブルなどの補助工具を使用して、表面品質が高い場合は超精密研削および研磨方法を使用できます。

超精密研磨は特殊な研磨剤を使用し、研磨剤を含む研磨液で加工されて高速回転を実行するために、ワークピースの表面に押し付けられます。 この技術を使用すると、さまざまな研磨方法の中で最も高い表面粗さRa0.008μmを達成できます。 この方法は、光学レンズ型によく使用されます。

化学研磨は、材料の表面の微細な凸部が凹状部よりも化学媒体に優先的に溶解し、それによって滑らかな表面を得ることを可能にすることである。

この方法の主な利点は、複雑な機器を必要とせず、複雑な形状のワークピースを磨くことができ、同時に多くのワークピースを高効率で磨くことができることです。

化学研磨の中心的な問題は、研磨液の準備です。 化学研磨によって得られる表面粗さは、一般に数10μmである。

電解研磨の基本原理は、材料の表面の小さな突起を選択的に溶解して表面を滑らかにする化学研磨の原理と同じです。

化学研磨と比較して、カソード反応の影響を排除することができ、効果はより良好である。

(1) 巨大なレベリング:溶解した生成物は電解質に拡散し、材料表面の幾何学的粗さは減少し、Ra>1μmになります。

(2) 光沢のある滑らかさ、アノード偏光、改善された表面輝度、Ra<1μm。

ワークピースは研磨剤懸濁液に配置され、超音波フィールドに一緒に配置されます。 研磨剤は、超音波の振動に依存して、ワークピースの表面で研磨され、研磨されます。

超音波処理のマクロ力は小さく、ワークピースの変形を引き起こすことはありませんが、工具の製造と取り付けは困難です。

超音波処理は、化学的または電気化学的方法と組み合わせることができる。

溶液の腐食と電気分解に基づいて、超音波振動を加えて溶液を攪拌し、溶解した生成物をワークピースの表面から分離し、表面近くの腐食または電解質を均一にします。液体の超音波のキャビテーションの効果はまた腐食プロセスを抑制し、表面の明るくすることを容易にできます。

流体研磨は、高速流れる液体とそれが運ぶ研磨粒子に依存して、研磨の目的を達成するためにワークピースの表面を洗い流します。 一般的に使用される方法には、研磨ジェット加工、液体ジェット加工、流体力研削などが含まれる。

流体パワー研削は、液圧を引き起こす油圧によって駆動されますD研磨粒子を運ぶ媒体で、ワークピースの表面を高速で往復します。

流体媒体は、主に、低圧下で良好な流れ特性を有する特殊な化合物 (ポリマー様物質) でできており、研磨剤と混合されている。 研磨剤は、炭化ケイ素粉末であり得る。

制御可能なフレキシブルボディ決定性研磨技術は、光学加工の制御性を向上させることを目的とした新しいタイプのミラー研磨技術であり、表面形状の変化に適応できるフレキシブルメディアを研磨ツールとして選択します。 この技術は、現代の光学部品加工のボトルネックを完全に解決します。 現在、ミラー研磨の最もハイエンドな加工方法であり、業界の将来の発展トレンドでもあります。

現在、制御可能なフレキシブルボディ決定論的研磨技術で使用されるフレキシブルメディアには、主に磁気生理学的研磨流体とイオンビーム電流が含まれます。 対応する研磨装置は、磁気生理学的研磨機とイオンビーム研磨機です。

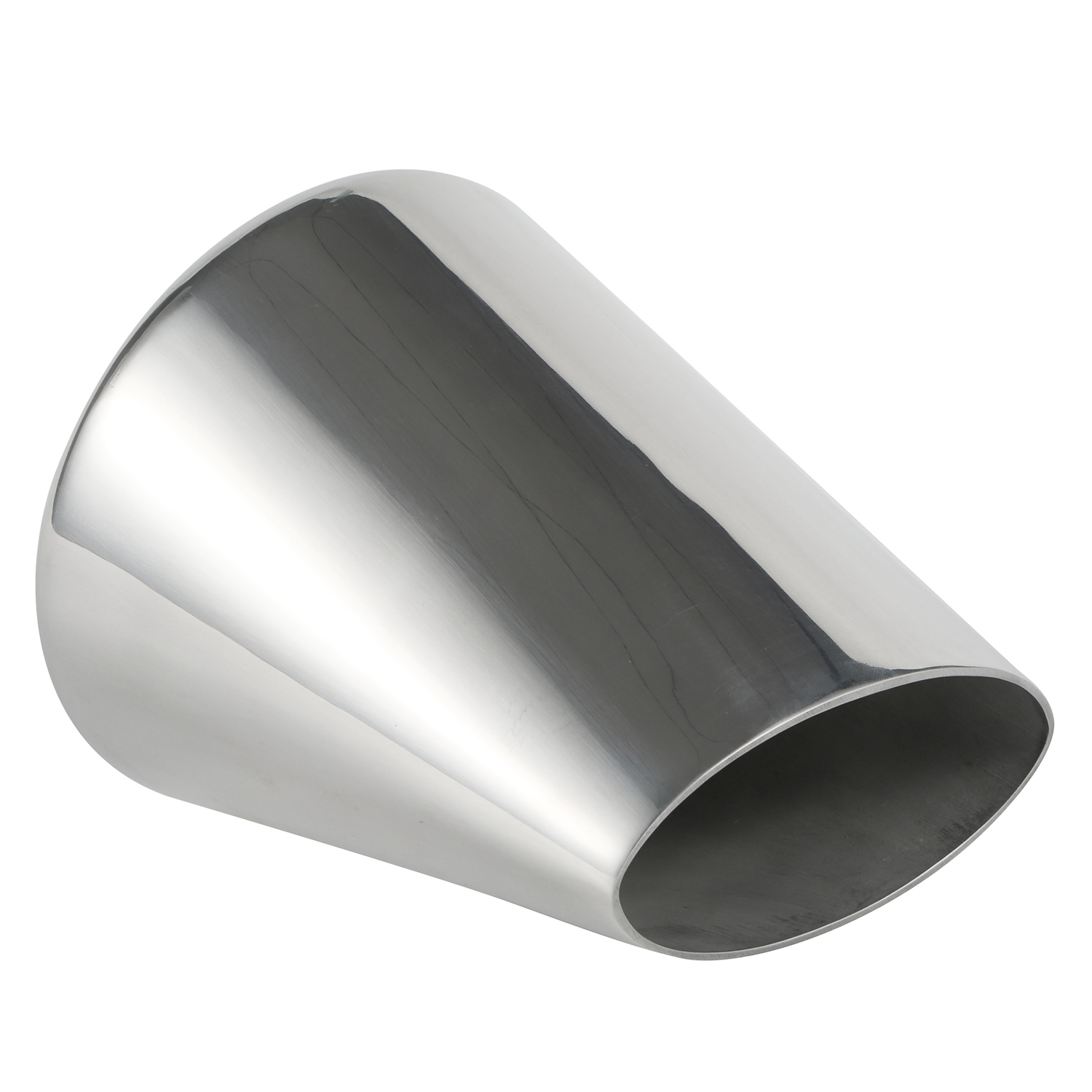

ミラーポリッシュは板金部品に広く使用されています。 に特化した工場としてシートメタル表面処理、Shanghai Yixing Technologyは、レーザー切断、スタンピング、ディープドローイング、溶接などの後にミラーポリッシュを行うことができます。ワンストップワークショップとして、シンプルな未完成部品または完全に組み立てられた製品を提供できます。 私たちのミラー研磨部品は、主に家具、医療、自動車、食品業界で使用されています。