車は「世界を変える機械」として知られています。 その強い産業相関関係のために、自動車産業は国の経済発展レベルの重要な指標と考えられています。 自動車には4つの主要なプロセスがあり、スタンピング技術が最優先事項であり、4つのプロセスのトップでもあります。

1.コンセプト:

1.スタンピングのコンセプト

スタンピングは、プレスとモールドに依存してプレート、ストリップ、パイプ、およびプロファイルに外力を加え、塑性変形または分離を引き起こす成形および加工方法です。ワークピース (刻印された部品) の必要な形状とサイズを得るために。 スタンピングと鍛造は、プラスチック加工 (圧力加工とも呼ばれます) に属し、総称して鍛造と呼ばれます。 スタンピングブランクは、主に熱間圧延および冷間圧延鋼板およびストリップである。 世界の鋼の60% から70% は板金で作られており、そのほとんどは完成品に刻印されています。

ボディ、シャーシ、燃料タンク、ラジエーター、ボイラードラム、コンテナシェル、鉄心シリコン鋼板のモーター、自動車の電化製品はすべて刻印され、処理されます。 また、楽器、家电制品、自転车、オフィス机械、家庭用品などの制品には、多数のスタンピング部品があります。

2.スタンピングプロセスの特性

A. スタンピングは、生産効率が高く、材料消費量が少ない加工方法です。 スタンピングプロセスは、部品や製品の大規模なバッチの生産に適しており、高い生産効率で機械化と自動化を容易にします。 同時に、スタンピング生産は、廃棄物や廃棄物の生産を減らすために努力するだけでなく、特定の状況で残った材料があっても十分に活用することができます。

B。 操作プロセスは便利で、オペレータが高いレベルのスキルを持つ必要はありません。

C。 刻印部品は、一般に、さらなる機械加工を必要とせず、高い寸法精度を有する。

D。 刻印された部品は良好な互換性を有する。 スタンピングプロセスは安定性が高く、同じバッチのスタンピング部品を交換して、アセンブリや製品の性能に影響を与えることなく使用できます。

E。 スタンピング部品の材料として板金を使用しているため、その表面品質は良好であり、電気めっきや塗装などのその後の表面処理プロセスに便利な条件を提供します。

F。 スタンピング加工は、高力、高剛性、および軽量の部品を得ることができます。

G。 金型を使用して大量生産されたスタンピング部品のコストは低いです。

H.スタンピングは、他の金属加工方法を使用して機械加工するのが難しい複雑な形状の部品を製造することができます。

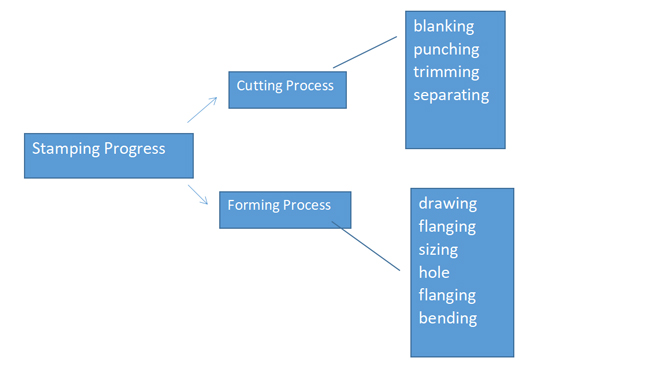

3.スタンピングプロセスの绍介

メカニカルステアリングシステムは、ドライバーの体力をステアリングパワーの源として使用し、すべてのメカニカルトランスミッション構造は機械式です。 機械式ステアリングシステムは、ステアリング制御機構、ステアリングギア、ステアリングトランスミッション機構の3つの主要部分で構成されています。

A. 分離プロセス:

特定の形状、サイズ、および断面品質を持つ完成品および半完成品は、外力の下で特定の等高線に沿ってシート材料を分離することによって得られます。 分離条件: 変形した材料内の応力が強度限界 σ Bを超えています。

A.ブランキング

パンチを使用して、閉じたカーブに沿ってカットします。下部がその部分です。 さまざまな形状の平らな部品の製造に使用されます。

B.パンチング

パンチを使用して閉じたカーブに沿ってカットすると、下部は廃棄物になります。 前方パンチング、サイドパンチング、ハンギングパンチングなど、いくつかの形式のパンチングがあります。

C.トリミング

形成された部分の端をきれいにトリミングするか、特定の形状にカットします。

D.Separation

ダイを使用して、閉じていない曲線に沿って切断し、分離を生成します。

When fo左右の部品を一緒にrmingすると、分離プロセスがより一般的に使用されます。

B。 形成プロセス:

ビレットは、特定の形状およびサイズの完成品および半完成品を得るために、破裂することなく塑性変形を受ける。

形成条件: 降伏強さ σ S

A.ストレッチ

ブランクシートをさまざまな開いた中空部分に形成する。

B.フランジ

特定のカーブと曲率に沿ってシートまたは半完成品の垂直エッジを形成します。

C.サイジング

形成された部品の寸法精度を向上させるか、または小さなフィレット半径を得るために使用される形成方法。

D.フリッピング穴

事前にパンチまたは半仕上げのプレートまたはパンチされていないプレートに垂直エッジを作成します。

E.曲がること

板金を直線に沿ってさまざまな形状に曲げて、非常に複雑な部品を処理できます。

2: スタンピング金型:

金型は、日本では「裕福な社会に参入するための原動力」として、ドイツでは「金属加工産業の皇帝」として知られています。 金型の設計と製造技術のレベルは、国の製品製造のレベルを測定するための重要な指標の1つです。

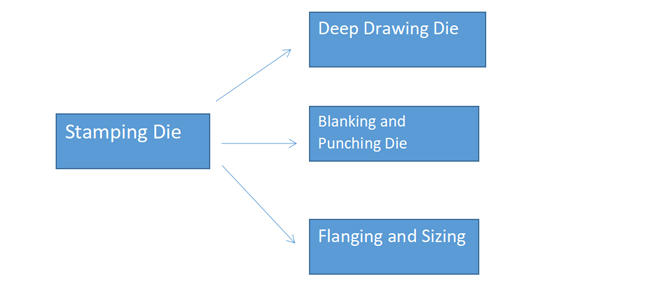

A. 金型分類

その動作原理によると、それはに分けることができます:

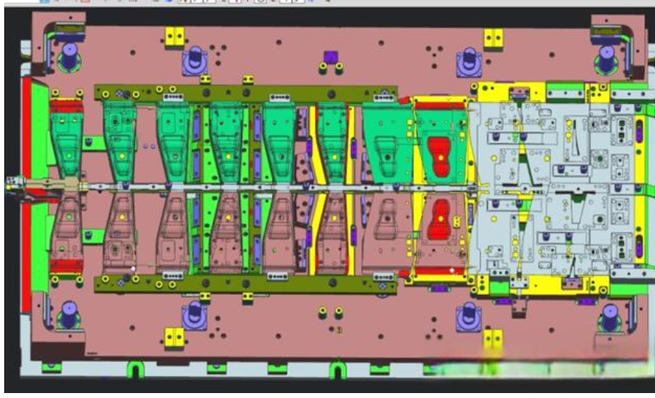

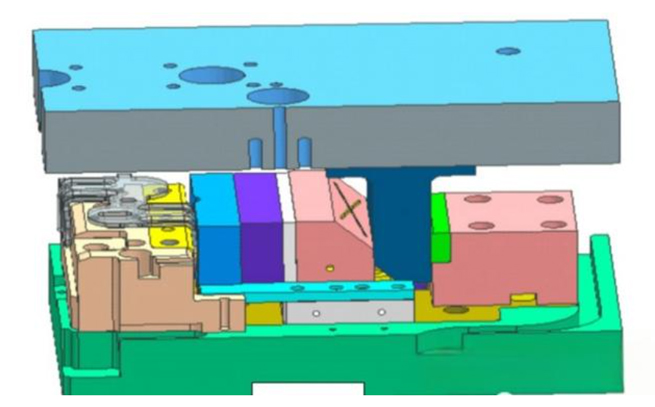

B。 金型の基本構造

スタンピングダイは通常2つの部分で構成されています: 上部と下部の金型 (凸型と凹型型)

構成: 1つの作業部品、2つのガイダンス、3つのポジショニング、4つの制限、5つの弾性コンポーネント、6つの持ち上げと反転

3: スタンピング装置:

1.プレス

A. ベッドの構造に応じて、プレス機は2つのタイプに分けることができます: オープンプレスとクローズドプレス。

オープンプレスには3つのオープンサイドがあり、ベッドはC字型で剛性が低くなっています。 それは小さい出版物のために一般に使用されます;

閉じたプレスの前面と背面は開いており、ベッドは閉じており、剛性は良好です。 それは一般的に大型および中型のプレスに使用されます。 B。 駆动スライダー力のタイプに応じて、プレス机はに分けることができます: メカニカルプレスと油圧プレス

2.巻き戻しライン

3.プレート切断机

切断機は主に様々なサイズの金属板の真っ直ぐな端を切断するために使用されます。

トランスミッションには、機械式と油圧式の2種類があります。 4: スタンピング材料:

スタンピング材料は、部品の品質と金型の寿命に影響を与える重要な要素です。 現在、スタンピング材料には、低炭素鋼だけでなく、ステンレス鋼、アルミニウムおよびアルミニウム合金、銅および銅合金なども含まれています。

鋼板は現在、自動車スタンピングで最も広く使用されている原材料です。 軽量ボディの要件により、高張力鋼板やサンドイッチ鋼板などの新素材はiNcreeared自動車ボディで使用される。

1.鋼板の性能要件

A. 良い機械的特性と大きな変形能力を持っています。

金属材料の機械的特性は、引張強度、降伏強度、伸び、硬度、および塑性ひずみ比を指します。

高いプラスチックひずみ比r値 (异方性性能)

高いワーク硬化指数n;

高伸び δ;

低収率と強さの比率 (σ S/ σ b);

低老化指数。

B。 良い表面品質

鋼板の表面には、かさぶた、亀裂、介在物、傷などの明らかな欠陥がないものとします。 車体の内部パネルには、小さな泡、引っかき傷、ローラーマーク、小さな引っかき傷、わずかな酸化色など、成形性や塗料の接着に影響を与えない欠陥があります。外側のパネルはFD (O5) の品質レベルを満たす必要があります。 両面のより良い面には欠陥があってはなりません。つまり、塗装や電気メッキ後の外観品質に影響を与えることはできず、反対側はFB (O3) の要件を満たす必要があります。

2.鋼板の分類

A. 厚さで分けられる: 厚板 (4mm以上) 、中板 (3-4mm) 、および薄い板 (3mm以下)

車体のスタンピング部品は、主に薄いプレートで作られています。

B。 圧延状態による分類: 熱間圧延鋼板、冷間圧延鋼板

熱圧延は、再結晶温度よりも高い温度で合金を軟化させ、圧縮ホイールを使用して材料を薄いシートまたはスチールビレットの断面に圧縮するプロセスです。物理的特性を変えずに材料を変形させる。 熱間圧延プレートは靭性と表面の滑らかさが悪く、価格が低くなります。 熱間圧延は比較的粗く、非常に薄い鋼を製造することはできません。

冷間圧延は、ホット圧延を受けた材料をさらに圧延するプロセスであり、材料が再結晶化されることを可能にするためにローラーを使用して、合金の再結晶化温度よりも低い温度でのピットリングおよび酸化除去プロセス。 コールドプレス再結晶アニーリングコールドプレスを繰り返した後 (2〜3サイクル) 、材料内の金属が分子レベルの変化 (再結晶) を起こし、合金の物理的特性が変化します。 したがって、その表面品質は良好であり、その滑らかさは高く、そしてその製品サイズ精度は高い。 製品の性能と組織は、いくつかの特別な使用要件を満たすことができます。

冷間圧延鋼板には、主に冷間圧延炭素鋼板、冷間圧延低炭素鋼板、スタンピング用冷間圧延鋼板、高強度冷間圧延鋼板などが含まれます。

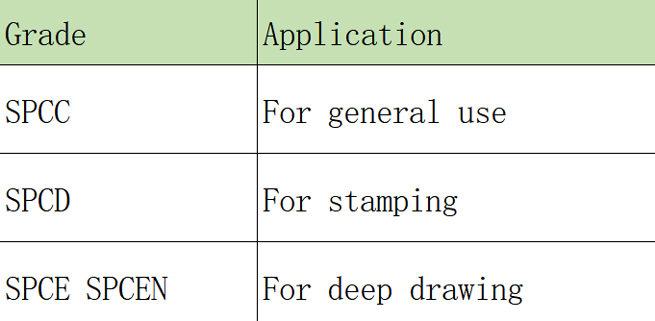

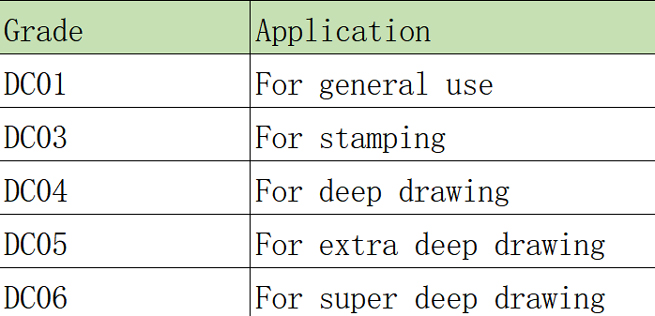

冷间圧延炭素鋼板

SはSteelの略語、PはPlateの略語、3番目の文字CはColdの略語、Nは非老化を保証する必要性を表します。

冷间圧延された低炭素鋼板

5: 検査ツール:

ゲージは、部品の寸法品質を測定および評価するために使用される特殊な検査装置です。

自動車製造では、大きなスタンピング部品、内部部品、複雑な空間幾何学的形状の溶接サブアセンブリ、または単純な小さなスタンピング部品、内部部品などの場合、プロセス間の製品品質を制御するための主な検出方法として、特殊な検査ツールがよく使用されます。

検査ツールには、高速で正確で直感的で便利で、特に大規模生産のニーズに適しているという利点があります。

検査ツールはしばしば3つの部分から成ります:

① スケルトンとベースパーツ;

① ボディパーツ;

① 機能コンポーネント (クイックチャック、位置決めピン、検出ピン、モバイルギャップスライダー、測定メーター、プロファイルカードなど)。