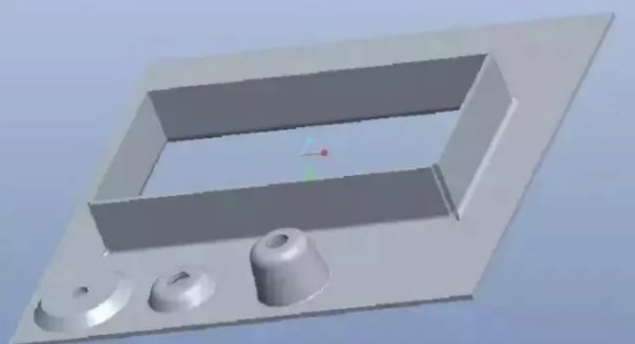

板金部品とは何ですか? 板金部品は、金属シート (通常6mm未満) の包括的な冷間加工プロセスであり、切断、パンチング/切断/複合、折り畳み、溶接、リベット、スプライシング、そして部品を作り出すために形作ること。

特徴:

1.均一な厚さ: 部品のために、すべての部品の厚さは一貫しています。

2.軽量、高强度、伝导性、低コスト、および大规模な生产で良好な性能。

1.せん断

せん断プロセスで使用される装置は基本的な形に金属シートを切ることができるせん断机械です。 の利点板金せん断低加工コストが含まれています。欠点: 精度は平均的で、切断にバリがあり、切断形状は単一であり、これらはすべて、単純な長方形または直線で構成される他の単純な形状です。

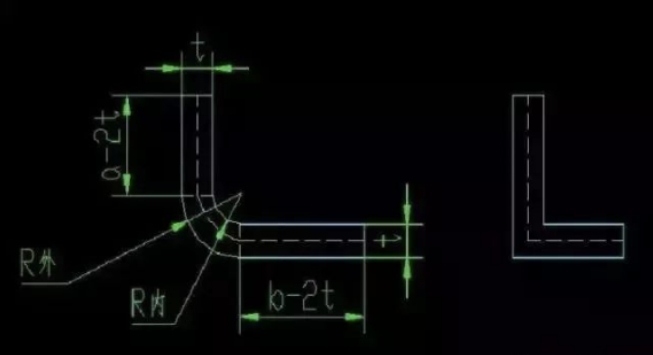

切断する前に、部品の展開サイズを計算する必要があります。 展開されたサイズは、曲げ半径、曲げ角度、シート材料、およびシートの厚さに関連しています。

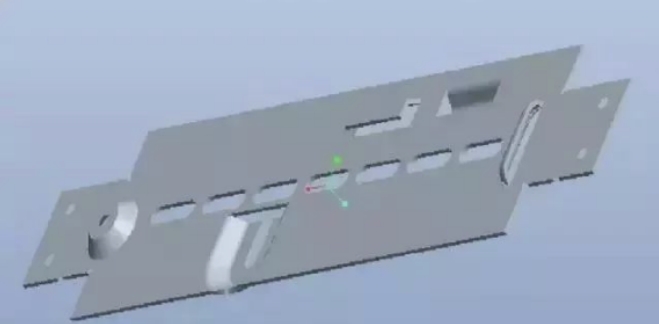

2.パンチング

パンチングプロセスのための装置は、切断された材料をさらに処理して成形することができるパンチングマシンである。 さまざまな形状をスタンピングするには、さまざまな型が必要です。一般的な型には、丸い穴、細長い穴、突起などがあります。高精度。

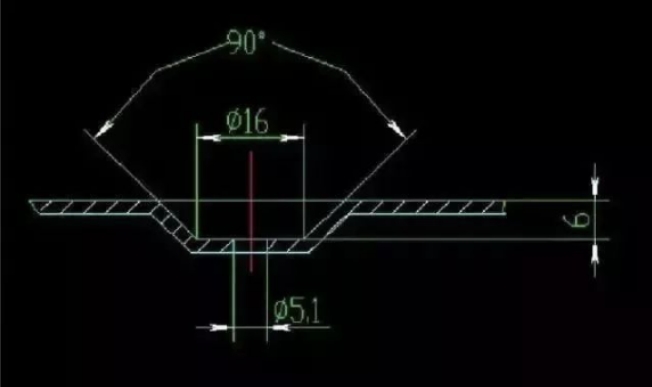

ボス: 材料は取り除かれるべきではなく、ボスの高さは限られており、これはボードの材料、ボードの厚さ、そしてボス斜面の角度。

放熱穴、設置穴など、多くの種類の突起があります。曲げの影響により、デザインホールのエッジとボードのエッジと曲げエッジとの間の距離が制限されます

3.レーザー切断

加工装置: レーザー切断機

切断やパンチングプロセスでは除去できない材料、または角が丸いものなど、金型に損傷を与えやすい硬度の高いプレートの場合、または、必要な形状をスタンプする既製の金型がない場合は、曲げ前に材料の成形を完了するためにレーザー切断を使用できます

利点: バリなしで切断、高精度、葉、花などの任意の形状を切断することができます。欠点: 高いプロセスコスト。

4.曲がること

処理装置: 曲げ機械、圧延機

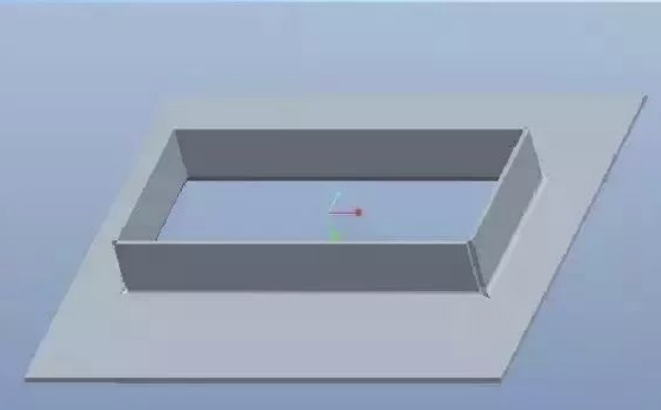

それらは、金属シートを所望の形状に折り畳むか、またはロールすることができます。これは、コンポーネントの形成プロセスです。曲げ機の上部および下部ブレードで金属シートをコールドプレスすることによって所望の形状を形成するプロセスは、曲げと呼ばれる。

曲げは板金部品を形成する最終ステップであり、部品を広げて形状に曲げることができるときに注意を払うべきいくつかのポイントがあります。 以下では、編集者がそれらを全員に説明します。

1) 下の図に示すように、材料が欠落しています。 突起が高すぎて、材料の延性を超えています。 突起は通常、設置サイズを大きくしたり、設置の競合を避けるために使用されます。 したがって、突起は材料の内部構造を変更せずに作成する必要があり、構造的な強さをting。 たとえば、凸円錐と基準面の間の角度は45 ° で、高さはプレートの厚さの3倍です。

2) 冗長材料: 冗長材料には、多くの場合、複数の閉じた曲げエッジがあります。これは、プロセスエラーまたは描画エラーによって引き起こされることがよくあります。

3) 曲げ制限: ほとんどの曲げ機には、曲げに一定の制限があります。

一方的な高さ: 曲げ機のサイズと上部ブレードの高さに応じて、解決策は多面的な大きな角度の曲げを使用することができます

二国間の高さ: 1つの側面の最大の高さより大きくない。 片側の高さに対するすべての制限に加えて、それはまた下端によって制限されます: 曲げ高さ <下端

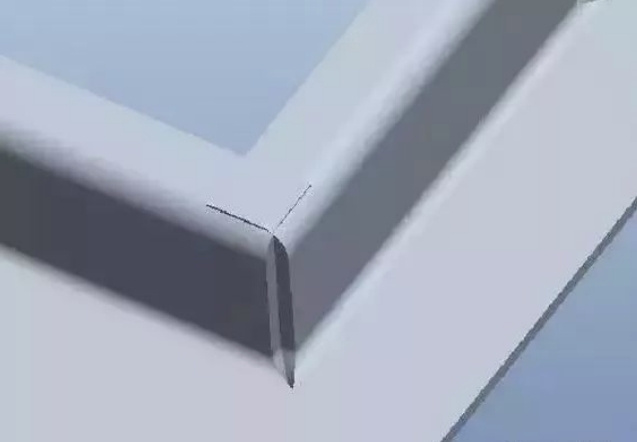

4) 板金部品が金属シートの一部を曲げることによって形成されるという事実のために、曲がったエッジ間の接触はシールされておらず、剛性のある接続はありません。 扱われなければ、それは強さに影響を与えます。 通常の処理方法は溶接です。 図面の技術要件には、溶接角度、溶接角度、および丸めが含まれます

5.表面処理

板金部品の薄い板金のため、ホットディップ亜鉛メッキには適していません。 一般的な表面処理方法には、リン酸塩と静電スプレーが含まれ、色はプロジェクトによって異なります。 このプロセスは、未処理の表面を有する黒い部分に適している。