環境ハザードと職業病のリスク

作業病の予防と管理に関する中華人民共和国の法律によると、作業病は企業、公的機関の労働者によって引き起こされる病気を指します。および、職業活動中に粉塵、放射性物質、およびその他の有毒および有害な要因と接触する個々の経済組織。

板金業界の研磨ワークショップは、大量のほこりとしばしば過酷な環境を持っており、職業病のリスクが高い地域となっています。 図1に示すように、労働者はじん肺や肺気腫などの職業病の脅威に直面しています。このような職業病が発生すると、労働者だけでなく企業も損失を被り、生産活動も影響を受ける可能性があります。 したがって、効果的な予防および管理措置を講じる必要があります。

研削品質の制御が難しい

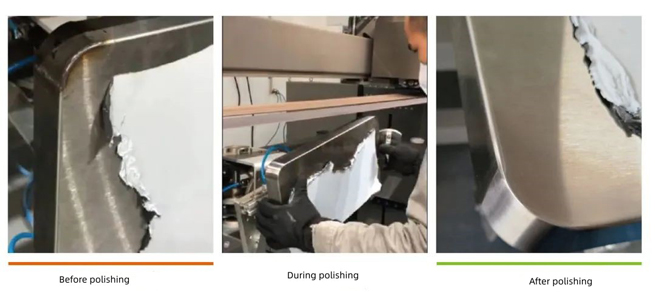

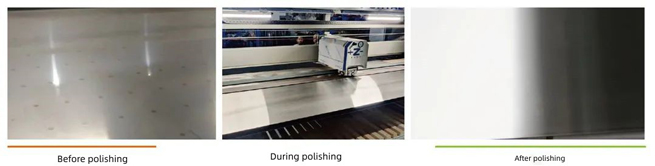

外観品質の要件が高いワークピースの場合、手動研磨は取り扱いが難しく、ワーク表面研磨の一貫性を確保することは困難です。一方、エンドユーザーは必然的に板金部品の外観に対するより高い要件を持ち、 これにより、企業はこの厄介な状況をすばやく取り除き、より良い研磨プロセスのソリューションを探すことができます。 外観が悪く良好なステンレス鋼の表面を図2および3に示す。

図2: ステンレス钢の表面の悪い外観

図3: 外観の良いステンレス钢の表面

「人々」によって制約されている

熟練した研磨作業者の数は減少しています。研磨作業者のスキルレベルは異なります。また、さまざまなワークを研削する各作業員の状態が異なると、バッチ製品の一貫性を確保できなくなります。そして品質の危険さえもたらします。 一方、劣悪な作業環境、高い作業負荷、および作業中の身体への重大な危害のために、研磨に従事することをいとわない熟練労働者はますます少なくなっています。

研磨技術者に過度に依存している板金工場では、会社の長期的な発展に対する制約を回避するために、事前にレイアウトし、研磨プロセスを最適化する必要があります。研磨効率を改善し、可能な限り人員の参加を最小限に抑えます。

砂ベルトの応用

技術における研磨ベルトと研削砥石の使用は非常に一般的です。 近年、研磨ベルトの製造技術は急速に進歩しており、応用分野はますます普及しています。 サンドベルトは、紙や布などの柔軟な材料に研磨剤を接着するために接着剤を使用して作られたリボンツールで、研削や研磨に使用できます。 これは、図4に示すように、コーティングされた研磨工具の主な形态です。研磨ベルト研削技術は、カテゴリーの完全な範囲と比較的完全な技術システムを持つ独立した加工技術分野に発展しました。 研磨ベルト研削の利点は次のとおりです。

図4サンドベルト

(1) 研磨ベルト上の研磨粒子は、上のものよりも強い切削能力を持っています研削砥石は、通常の研削砥石の5倍以上であり、研削効率は非常に高いです。

サンドベルトのサイズは大きく、広い領域での効率的な処理に適しており、処理材料の範囲は広いです。

摩擦によって発生する低熱と良好な放熱条件により、ワークピースの変形と燃焼を効果的に減らすことができます。

(4) サンドベルトはワークピースと柔軟に接触しており、曲面に逆に取り付けることができ、さまざまな複雑な形成された表面を研削し、良好な走行および研磨効果を有する。

図5に示すように、ベルト研削盤にはさまざまな形があります。

図5ベルトグラインダー

通常、研磨ベルトグラインダーに2つの研磨ベルトを同時に装備して、ワークピースを1回配置した後に粗い研削と細かい研削のニーズを満たすことをお勧めします。研磨ベルトの頻繁な交換を避け、生産効率を向上させます。

ベルトグラインダーの典型的なアプリケーションケース

01ケース溶接スクエアチューブ溶接研削

溶接された四角い管の溶接シームを研磨する例を図6に示す。

図6溶接スクエアチューブ溶接の研削

(1) ワークの説明: 鋼板の厚さは6mmと10mmであり、溶接鋼管のサイズは850mm × 200mm × 100mm、溶接幅は約10mm、高さは約3mmです。

⑵ 難易度分析: 溶接シームが比較的高く、研削量が多く、研削平坦度を制御するのが困難です。

⑶ 装置: 15kWのベルトドライブ力のDURAのタイプ二重ベルトの粉砕機、。

(4) 研削方法: 完全に自動。

(5) プロセスフロー: まず、粗い砂テープで粗研削して余分なものを取り除き、次に表面粗さの要件を満たすために細かい砂テープで細かい研削を行います。

(6) 効率: 7分で大きな表面に2つの溶接と表面の完全な研磨。

02ケース: スプレー前に磨かれたアルミニウム合金板金部品

スプレー前のアルミニウム合金板金部品の研磨の例を図7に示す。

図7スプレー前のアルミニウム合金板金部品の研削

⑴ ワークの説明: 表面に酸化物層が付いたアルミニウム合金製。

⑵ 難易度分析: 研磨後、表面粗さの要件を満たすだけでなく、スプレー後の色の違いを避けるために均一で一貫した研削線を確保する必要があります。

⑶ 装置: 完全なサーボ二重ベルトの粉砕機OGTWIN-3107-AF。

(4) 研削方法: 完全に自動。

(5) プロセスフロー: 適切な積み重ね研磨ベルトを選択し、最初に120グリットサンドベルトを使用して事前研削し、次に240グリットサンドベルトを使用して微細研削します。 研磨プロセス中に、サーボポジショナーを使用して研磨ヘッドとリンクし、複数の表面の自動シーケンシャル研磨を実現します。

(6) 効率: 従来の手動研磨の3倍以上、加工効果は手動研磨のそれをはるかに超えています。 要件を満たすことは困難であり、歩留まりは低い。

(7) 装置: 二重ベルトの粉砕機OG-3107-M。

03ケース: フィレット溶接の研削

フィレット溶接研磨の例を図8に示す。

図8フィレ研削

(1) ワークの説明: ワークフィレット溶接、不均一な溶接シーム。

(2) 難易度分析: 溶接シームの一貫性が悪く、明らかな凹凸があり、自動化を実現することが困難です。 従来の手動研磨方法は難しすぎ、研磨効果が悪い

(4) 研削方法: 半自動。

(5) プロセスフロー: 共同研磨のためにデュアル研磨ベルトグラインダーの統合ポジショナーを利用し、局所研磨の実際の要件に応じてワークピースの位置を柔軟に変更し、磨くことのための手持ち型の圧力板を使用して、磨く間観察して、 研磨ベルトの柔軟性を利用して、コーナー溶接を研磨して丸くします。

(6) 効率: 従来の手動研磨の3倍以上、加工効果は手動研磨のそれをはるかに超えています。

04ケース: 大型キャビネット図面

大きなキャビネットワイヤの図面の一例を図9に示す。

図9大型キャビネット図面

⑴ ワークの説明: 約1.2tのワークピース重量を持つ医薬品機器シェル。

(2) 難しい分析: ワークピースは比較的大きく、従来の手動研磨とワイヤー描画は時間と手間がかかり、ワイヤーパターンの一貫性は要件を満たすにはほど遠いです。ワークを反転させることを困難にする。

(3) 装置: 単一の研磨ベルトを覆すグラインダーPORTAL-3015-AES。

(4) 研削方法: 完全に自動。

(5) プロセスフロー: 砂ベルト装置は ± 90 ° 反転することができ、回転式ワークベンチと組み合わせることができ、ワークピースは、キャビネットの5つの表面に一度配置し、連続的に研磨することができます。

(6) 効率: 5-10分/m2。

05ケース: スポット溶接トレースの除去

スポット溶接マークを除去する例を図10に示す。

図10スポット溶接トレースを研削する

⑴ ワークの説明: ワークの背面は補強リブでスポット溶接されており、前面には明らかなスポット溶接マークがあります。

⑵ 困難な分析: スポット溶接マークを除去し、表面ワイヤパターンの一貫性を確保することは困難です。

⑶ 装置: 二重ベルトのグラインダーOG-TWIN-3107-A。

(4) 研削方法: 完全に自動。

(5) プロセスフロー: まず、平らな圧力プレートを使用して表面のスポット溶接マークを除去し、次に局所的に水平にし、ローラーを使用してスノーフレークのシルクパターンを引っ張り、そして最後にナイロン研磨砂テープを使用してワークピースの表面を磨きます。

(7) 効率: 約10min/m2。

客観的なプロセス要件に基づいて、最良のプロセスルートと処理装置を包括的に検討する

研磨装置に投資するとき、最初の考慮事項は自動化のレベルではなく、プロセスの流れを最も合理的にし、研磨ツールまたは装置の利用を最も合理的にすることです。 提案は次のとおりです。

(1) 自分の要求を明確にし、企業の研磨効果に関する関連する基準と仕様を合理的に策定する。

(2) 各コンポーネントの研磨ニーズとアセンブリ后の全体的な効果を体系的に考虑する。

(3) 研磨剤の合理的な選択に注意を払う。

(4) サンディング装置とハンドヘルドツールの柔软な使用。 通常、外部コーナー、外部表面、特に大きな表面にはサンディング装置を使用することをお勧めしますが、内部コーナーには適切なハンドヘルドツールが使用されますNdの内部表面;

小さなバッチと複数の種類の生産モードでは、自動と手動の方法を組み合わせて、さまざまな種類のワークを柔軟に処理し、完全に自動化された研磨を盲目的に追求しないことをお勧めします。

結論

板金ワークショップでの研磨のますます顕著なボトルネックにより、対応するソリューションが絶えず出現しており、新しい研磨装置、研磨剤、プロセスなどが徐々に従来の動作モードに取って代わります。 したがって、板金生産工場は、時代に追いつき、固有の運用習慣を変え、新しい技術を使用して研磨プロセスを継続的に最適化し、競争力を継続的に向上させる必要があります。