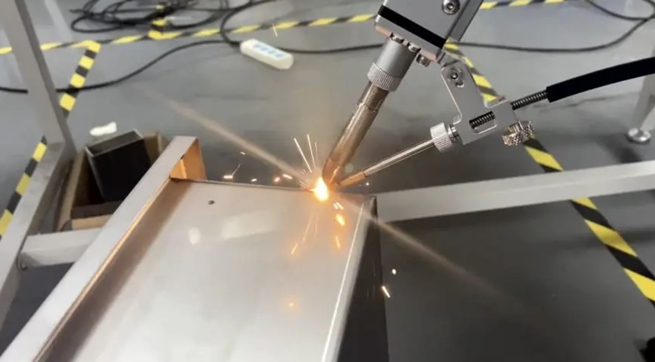

レーザー溶接は、高エネルギー密度のレーザービームを熱源として使用する効率的で正確な溶接方法です。

レーザー溶接は、レーザー材料加工技術の応用の重要な側面の1つです。

以下は、いくつかのプロセス方法の簡単な紹介です。

1プレートからプレートへの溶接

それは4つの処理方法を含みます:

バット溶接;

エンド溶接;

センター浸透溶接;

センター穿孔融合溶接。

ライン溶接への2ライン

それは4つの処理方法を含みます:

ライン溶接へのライン;

クロス溶接;

パラレルラップ溶接;

T字型溶接。

3金属ワイヤとブロック形状のコンポーネントの溶接

レーザー溶接は、ワイヤを任意のサイズの集中コンポーネントに正常に接続できます。 溶接するときは、溶接ワイヤコンポーネントの幾何学的形状に注意を払う必要があります。

4異なる金属の溶接

異なるタイプの金属の溶接は、溶接性および溶接性パラメータの範囲に対処しなければならない。

異なる材料間のレーザー溶接は、特定の材料の組み合わせにのみ適しています。

レーザーろう付けは特定のコンポーネントの接続には適していませんが、レーザーはソフトおよびハードろう付けの熱源として機能することができ、レーザーろう付けの利点もあります。

ろう付けを使用するにはさまざまな方法がありますが、レーザーソフトろう付けは主にプリント回路基板のはんだ付けに使用され、特にチップコンポーネントアセンブリ技術に適しています。

レーザー溶接の品質に影響を与える要因

レーザー溶接は、高エネルギーのレーザービームがワークピースを照射し、作業温度が急激に上昇し、ワークピースが溶融して再結合して永久的な接合部を形成するプロセスです。

レーザー溶接はより良いせん断強さと引き裂き強さを持っています。

レーザー溶接の品質に影響を与える多くの要因があります。 それらのいくつかは非常に不安定でかなり不安定です。 溶接品質を確保するために、これらのパラメータを正しく設定して制御し、高速連続レーザー溶接プロセスの正しい範囲内に維持する方法。 溶接形成の信頼性と安定性は、レーザー溶接技術の実用性と工業化に関連する重要な問題です。

レーザー溶接の品質に影響を与える主な要因は、溶接装置、ワークの状態、およびプロセスパラメータです。

1.溶接装置

レーザーの最も重要な品質要件は、ビームモード、出力パワー、および安定性です。

ビームパターンの次数が低いほど、ビームの焦点合わせ性能が良くなり、スポットが小さいほど、同じレーザーパワーの下でのパワー密度が高くなります。そして溶接シームの深さと幅が大きくなります。

一般に、ベースモード (TEM00) または低次モードが必要です。そうしないと、高品質のレーザー溶接の要件を満たすことが困難になります。

現在、中国のレーザーは、ビーム品質と出力安定性の点でレーザー溶接に使用することが依然として困難です。

外国の状況から見ると、レーザービームの品質と出力の安定性はすでに非常に高く、レーザー溶接では問題になりません。

光学システムの溶接品質に影響を与える最大の要因は、通常127mm (5in) から200mm (7.9in) の焦点距離を使用する集束レンズです。 焦点距離が小さいと、集束ビームのウエストスポットの直径を小さくするのに役立ちますが、小さすぎると、溶接プロセス中に汚染や水しぶきの損傷を簡単に引き起こす可能性があります。

波長が短いほど、吸収が高くなります。

通常、導電率の良い材料は反射率が高くなります。

YAGレーザーの反射率は、96% 銀、92% アルミニウム、90% 銅、60% 鉄です。

温度が高いほど、吸光度が高くなり、線形関係を示す。 一般に、リン酸塩、カーボンブラック、グラファイトなどによる表面コーティングは、吸収率を改善することができる。

2.ワークピースの状態

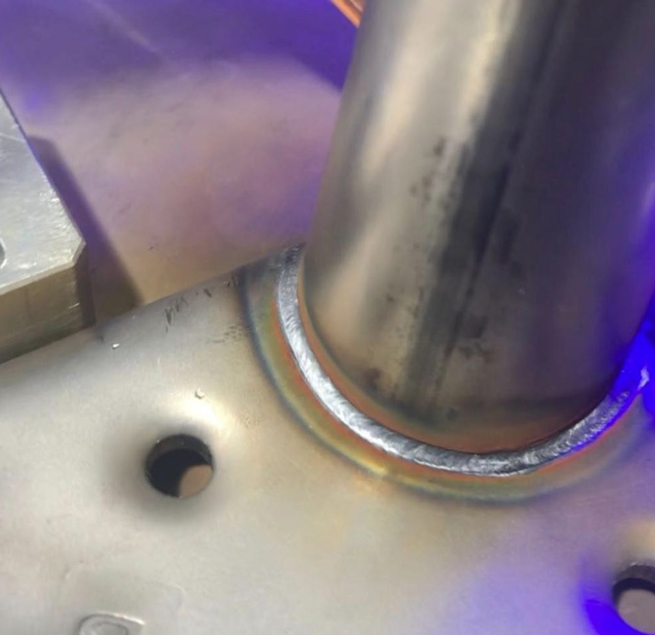

レーザー溶接には、処理および組み立てられるワークピースの高いエッジ精度、溶接ポイントと溶接シームの間の厳密な位置合わせが必要です。溶接プロセス中の溶接熱による元のアセンブリ精度とワークピースのポイントアライメントに歪みがない。

これは、レーザースポットが小さく、溶接シームが狭く、一般にフィラー金属が追加されないためです。 アセンブリギャップが大きすぎると、ビームがギャップを通過してベース材料を溶かすことができないか、明らかな光の衝撃やくぼみを引き起こす可能性があります。 ポイント間の偏差がわずかに大きい場合、不完全な融合または不完全な溶接につながる可能性があります。

したがって、一般的なボードドッキングのアセンブリギャップとポイントシーム偏差は0.1mmを超えてはならず、ミスアライメントは0.2mmを超えてはなりません。

実際の生産では、これらの要件を満たすことができないためにレーザー溶接技術を使用できないことがあります。

良好な溶接結果を得るには、許容されるバットとラップのギャップを薄板の厚さの10% 以内に制御する必要があります。 成功するレーザー溶接は、溶接される基板間の密接な接触を必要とする。 これには、最適な結果を得るために部品を慎重に締める必要があります。

3.溶接パラメータ

(1) レーザー溶接方法および溶接形成安定性の影響のための最も重要な溶接パラメータは、レーザースポットの出力密度である。 溶接方法および溶接形成の安定性に対するその影響は次の通りです。

レーザースポット出力密度は、小さいものから大きいものまで、安定した熱伝導溶接、不安定なモード溶接、および安定した深浸透溶接の順です。

レーザースポットのパワー密度は、主にレーザーパワーと、特定のビームモード下でのビームフォーカスの位置とフォーカシングミラーの焦点距離によって決まります。

レーザーパワー密度はレーザーパワーに正比例します。

焦点位置の影響に対して最適な値が存在する。

ビームの焦点がワークピースの表面の下の特定の位置にある場合 (プレートの厚さとパラメータに応じて1〜2mmの範囲内) 、最も理想的な溶接シームを得ることができます。 この最適な焦点位置から逸脱すると、ワークピースの表面光スポットが増加し、出力密度が低下します。 特定の範囲内で、それは溶接プロセスの形で変化を引き起こすでしょう。

溶接プロセスフォームと安定した部品に対する溶接速度の影響は、レーザーパワーとフォーカス位置ほど重要ではありません。 溶接速度が高すぎる場合にのみ、小さな熱入力のために安定した深い浸透溶接プロセスを維持することはできません。

実際の溶接では、モードの不安定性溶接を絶対に回避するために、溶接サイトの浸透深さの要件に基づいて、安定した深さ溶接または安定した熱伝導溶接を選択する必要があります。

(2) 深い浸透溶接の範囲内の浸透深さに対する溶接パラメータの影響。

深い浸透溶接の安定した範囲内で、レーザー出力が高いほど、浸透深さは大きくなり、約0.7倍の関係になります。

さらに、溶接速度が高いほど、浸透深さは浅くなります。

特定のレーザー出力と溶接速度の条件下では、浸透深さが最大のときに焦点が最適な位置にあります。 この位置から外れると、貫通深さが減少し、不安定な溶接または安定した熱伝導溶接モードになります。

(3) 保護ガスの役割

保護ガスの主な機能は次のとおりです。

溶接プロセス中にワークを酸化から保護します。

フォーカスレンズを金属蒸気汚染や液滴の飛散から保護します。

高出力レーザー溶接によって発生したプラズマを分散させます。

ワークピースを冷却し、熱の影響を受けるゾーンを減らします。

保護ガスは通常アルゴンまたはヘリウムであり、見かけの質量が高くない場合は窒素です。

プラズマを生成する傾向は大きく異なります。ヘリウムは、イオン化質量が高く、熱伝導率が速いため、アルゴンよりも同じ条件下でプラズマを生成する傾向が低くなります。より大きい溶ける深さを可能にします。

特定の範囲内では、保護ガスの流量が増加するにつれて、プラズマを抑制する傾向が増加し、それによって溶融物の深さが増加し、しかし、それは特定の範囲内で滑らかになる傾向があります。

(4) 各パラメータのモニタリング可能性の解析。

4つの溶接パラメータの中で、溶接速度とシールドガス流量は、安定性を監視し、維持するのが簡単です。レーザーパワーとフォーカス位置は、溶接プロセス中に変動する可能性があり、監視するのが難しいパラメータです。

レーザー出力は非常に安定しており、監視が容易ですが、品質に関連する光ガイドと集束システムの損失により、ワークピースに到達するレーザー出力が変化します。時間の使用、および光学ワークピースの表面汚染、 監視を困難にし、溶接品質の不確実な要因になります。

ビームの焦点位置は、溶接シームの品質に影響を与える溶接パラメータを監視および制御するための最も困難な要因の1つです。

現在、適切な焦点位置を決定し、必要な溶融深さを取得するには、製造時に手動調整と繰り返しプロセステストが必要です。

ただし、溶接プロセス中のワークピースの変形、熱レンズ効果、または多次元空間曲線により、焦点位置が変化し、許容範囲を超える可能性があります。