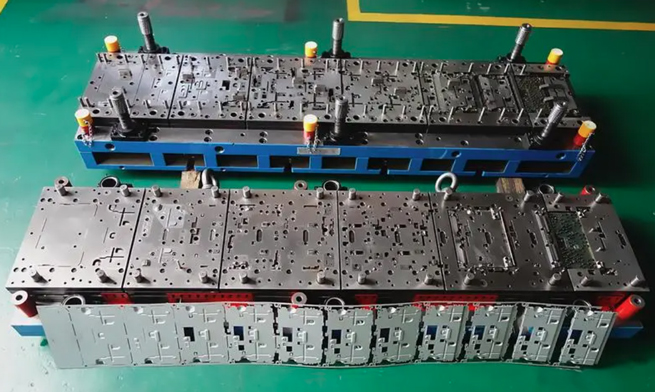

プログレッシブダイとは、プレス機がストリップスタンピング原料を使用して、1回のスタンピングストローク中にいくつかの異なるワークステーションを使用して、金型のセットで複数のスタンピングプロセスを同時に完了するコールドスタンピングダイを指します。 金型は各スタンピングプロセスを完了し、ストリップは製品が完成するまで一定の距離で移動します。

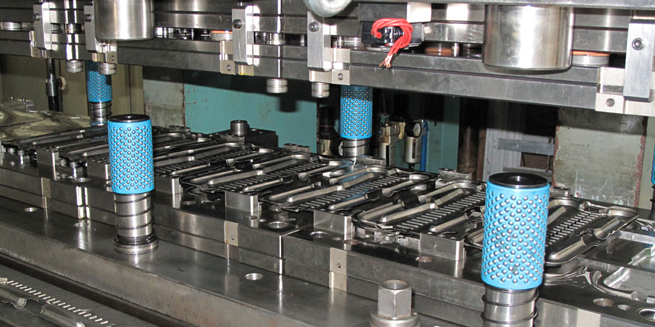

(1) プログレッシブダイは、パンチング、曲げ、成形、深部描画などの複数のプロセスを完了できます。 プレスは、ストロークごとに1つまたは複数のピースをパンチできるため、コンパウンドダイよりも労働生産性が高くなります。

(2) プログレッシブダイスタンプを使用すると、機器、金型、ワークショップエリアの数を減らし、半製品の輸送と保管を節約できます。

(3) プログレッシブモールドはコイルまたはストリップ材料を使用しており、供給、排出、およびスタッキングの自動化を容易に達成できます。 自動化されたプログレッシブ型のスタンピングプロセス中に、労働者は危険な場所に入る必要はなく、安全な操作を保証します。

(4) プログレッシブモールドのさまざまなプロセスがさまざまなワークステーションに分散されており、コンパウンドモールドの「最小壁厚」に問題はありません。そう型はより高い強さおよびより長い寿命を持っています。

(5) プログレッシブモールドは、複雑な構造、高い製造精度、長いサイクル、高いコスト、および難しいメンテナンスを持っています。

(6) 各プロセスが異なるワークステーションで完了するため、蓄積された位置決めエラーはワークピースの精度に影響し、プログレッシブモールドによって生成されるワークピースの精度は高くありません。

スタンピング部品がマルチステーションプログレッシブダイを採用するかどうかは、次の側面を考慮する必要があります。

(1) プログレッシブモールドのデザイン、生产、メンテナンス

マルチステーションプログレッシブモールドの構造は非常に複雑であり、製造精度は一般的なモールド要件よりもはるかに高い。 各バッチ製造後、使用するために保管する前に、メンテナンス、ブレード研削、およびトライアルパンチングを行う必要があります。 一部の小さな突出型とインサートは、摩耗または損傷後すぐに交換する必要があります。 曲げ、描画、成形のためにマルチステーションプログレッシブ型で凸型と凹型の端を研削する場合、他の部品の相対的な高さを同時に修正する必要があります。 曲げ、深い描画、および形成のためのマルチステーションプログレッシブ型の凸型と凹型型の高さはしばしば異なります、したがって、元の設計に必要な相対差は、エッジ研削後に維持する必要があります。 一定レベルの技術的スキルを持ち、比較的精度の高い必要な特殊な機器を備えたメンテナンス作業員が必要です。

(2) 適当なプレス

プログレッシブモールドで使用されるプレスは、十分な強度、剛性、出力、精度、大型の作業台、および信頼性の高いブレーキシステムを備えている必要があります。 パンチのストロークは、プログレッシブモールドベースのガイドシステムが動作中に外れないように大きすぎてはいけません。 一般に、作業はプレスの公称圧力の80% 未満で行う必要があります。 バーフィード障害の検出メカニズムは、マルチステーションプログレッシブ型に設定する必要があります。 検出機構が信号を送信した後、ブレーキシステムは、金型または工作機械の損傷を避けるために、プレスを直ちに停止できなければならない。

(3) 良い加工材料

プログレッシブダイスタンピングプロセス中、中間アニーリングは許可されず、処理中に潤滑を増やすことが困難になります。 したがって、スタンピング材料の機械的特性は比較的安定していなければならず、工場に入る材料の各バッチは規制に従ってテストおよび検査されなければならない。プログレッシブダイスタンピングは、使用されるストリップ材料の幅と厚さの公差に高い要件があり、 材料のエッジの平坦度と同様に、スタンピング効果とストリップ材料の供給に直接影響します。

(4) 刻印部品は、マルチステーションのプログレッシブダイスタンピングに適している必要があります

1.処理された部品の出力とバッチサイズは十分に大きくなければなりません。

2.マルチステーションプログレッシブ金型は、他の金型よりも材料特性が低い。

3.各ステップ間の送り精度と累積誤差は、部品の精度を低下させるべきではありません。

4.コンプが付いている部品のためマルチステーションのプログレッシブモールドを使用して、スタンピング後に見つけるのが難しいレックスの形状が最も理想的です。