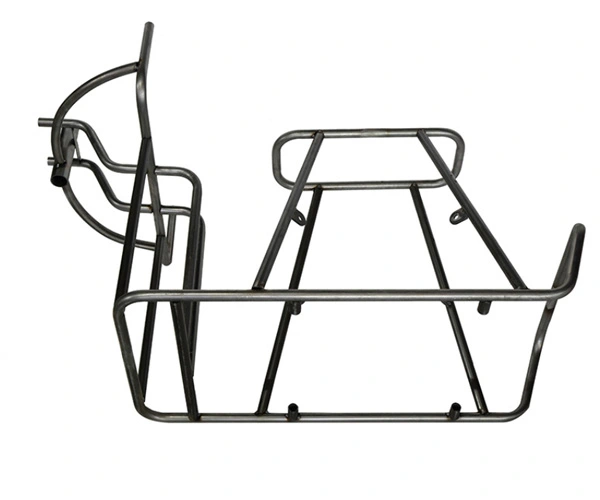

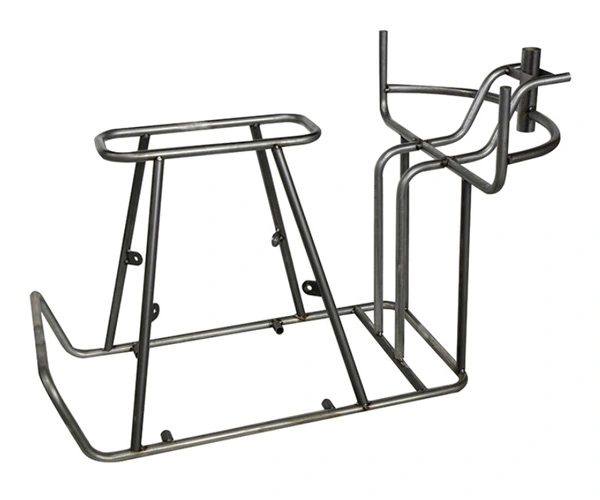

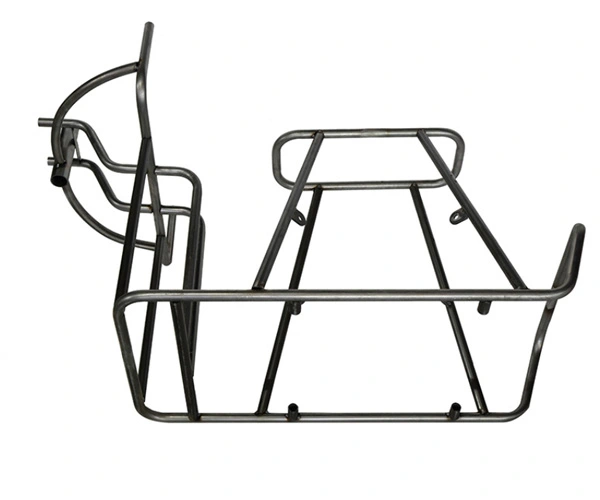

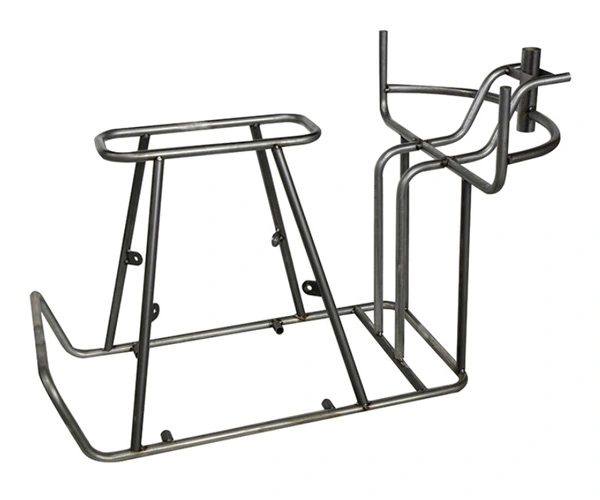

材质: カーボンスチール

表面: ミル仕上げ

カスタマイズサイズ

主なプロセス: 曲げと溶接

公差: ± 0.25mm

ステンレスパイプ、鉄パイプ、オートバイガードバー、电気フレーム曲げ加工

溶接プロセス中に標準要件を満たさない欠陥。

人間、機械、材料、方法、環境などの要因の影響により、溶接シームの内外で欠陥が発生する可能性があります。溶接サイズが要件を満たしていない場合、アークピット、バーンスルー、アンダーカット、溶接オーバーラップ、激しい水しぶき、スラグ含有、多孔性、亀裂など。

溶接プロセス中、溶融プール金属内のガスは、金属が冷却される前に逃げることができず、孔は溶接金属 (内部または表面) に形成される。

溶接金属と熱の影響を受けたゾーン (内部または表面) に形成された亀裂 溶接応力と他の脆い要因の複合作用の下では、亀裂と呼ばれますホットクラック-高温での溶接直後に発生する亀裂コールドクラックとは、金属が冷却されたときに発生する亀裂を指します溶接の後の室温に; 溶接後数時間または数日で発生する亀裂は、遅延亀裂と呼ばれます。

溶接パラメータの選択が正しくないか、操作方法が正しくないため、アンダーカットと呼ばれる溶接つま先 (フュージョンライン) の卑金属に沿った溝またはくぼみが、局所的な応力集中を引き起こす可能性があります。

溶接中のジョイントの根元での不完全な融合の現象。

融合溶接中、溶接ビードと卑金属の間、または溶接ビードと溶接ビードの間の部分は、完全に溶融および接着されていません。

水素、酸素、窒素、3つの有害ガスは、溶接された接合部に大きな害を及ぼす可能性があります。特に水素は、水素細孔、水素ホワイトスポット、水素脆化などの危険を引き起こす可能性があります。そして水素によって引き起こされる割れ (遅れた割れ)。

溶接プロセス中に溶融金属粒子とスラグが飛び回る現象。

溶接プロセス中、溶融金属は溶接シームの外側の未溶融の基材に流れ、金属塊を形成します。

溶接シーム内の残留溶接スラグの現象。

アークを溶接するとき、溶接ビードの端に、アーククレーターと呼ばれる溶接シームの高さよりも低いくぼみが形成されます。 一般的に、アーククレーターには低融点共晶、含有物、火炎亀裂などの欠陥があります。 アークの流れを使用して (溶接の流れの60% 以下) アークピットに一定期間滞在し、アークピットを溶接ワイヤで満たすことにより、アークピットの欠陥の発生を防ぐことができます。