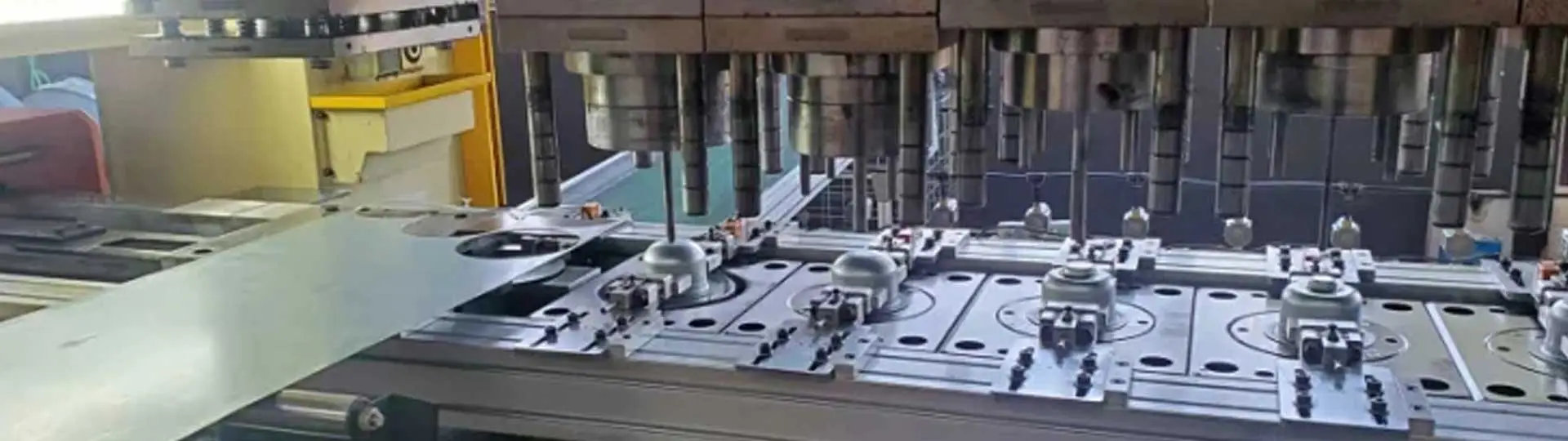

深描画サービスは、おそらく円筒形オブジェクトを作成するための最も有用なプロセスです。 大手ディープドローイングメーカーの1つとして、ディープドローイングマシン46tonから4列油圧プレス1000tonを使用すると、シンプルなデザインから複雑なデザインまでディープドローイングのお客様の需要を完全に満たすことができます。

深いデッサンはプロセスを形作る板金です。 金属板を金型に入れ、パンチで成形します。 形成される部品の深さがその直径よりも大きい (少なくともその直径の2倍) 場合、このプロセスは「深い」ストレッチと呼ばれます。 形成される部分の深さが直径0.3未満の場合、このプロセスは「浅い」ストレッチと呼ばれます。

金型の位置決めリングに平らな金属板を置きます。 パンチは金属シートを金型に押し込み、金型と同様の形状を形成する。 パンチングマシンのストレッチツール (金型、パンチなど) は、スタンピングプロセス中に材料を押すのに必要な荷重またはエネルギーを生成します。

深い描画プロセス中に、材料は金型の形状に変形します。 このタイプの成形は、ワークピースに加えられる圧力と、ワークピースまたは金型に加えられる潤滑油 (深絞り油) によって制御されます。

各スタンピング操作は、部品の直径を小さくし、その高さを増加させる独立したステップです。 それは、所望の最終形状を生成するために1つ以上のパンチを必要とし得る。 刻印された部品の数量を決定するには、材料の種類、材料の厚さ、角と底の半径、製品の形状に依存する必要があります。

ディープドローイング技術の専門家として、私たちは自動車産業、エアコン、医療、家電製品、冷凍システムにディープドローイングシェルサービスを提供してきました。北アメリカ、ヨーロッパ、中东およびアジアのような国および地域の电子プロダクト。

上海Yixingテクノロジーはプロを提供します板金加工サービスをご参照ください。 現在、主な機器には、100〜1000トンの油圧プレス、46〜630トンのスタンピングマシン、大型精密CNC工作機械、CNC旋盤などの専門機器が含まれています。

私たちの深い描画サービスは、単純なまたは標準的な形状に限定されません。 私たちの職人技は、他の方法を使用して達成するのが難しい、あるいは不可能でさえあるかもしれない複雑で複雑なデザインの作成を可能にします。 あなたの目標が円筒形、円錐形、長方形、または他のユニークな形状であるかどうかにかかわらず、上海Yixingの深い描画とスタンピング技術はあなたのニーズを満たすことができます。

すべての金属が深い描画に適しているわけではありません。 高い延性を有する金属がしばしば好ましい。 以下は、深い描画のために最も頻繁に使用される材料の短い要約です。

| 素材 | グレード | 説明 |

| 低炭素鋼材グレード | DC04 /08F | DC04は、深絞り加工に適した低炭素冷間圧延鋼板であり、自動車部品、燃料タンク、その他の製品の製造に一般的に使用されています。 |

| ST14 | ST14は、優れた可塑性と深張力特性を備えた低炭素圧延鋼板であり、電化製品、自動車構造部品などの製造に広く使用されています。 | |

| ステンレス素材グレード | SUS304 | SUS304は、圧力容器、化学機器などの製造に広く使用されている、優れた耐食性、溶接性、および深い引張特性を備えた18-8シリーズのステンレス鋼です。 |

| SUS316L | SUS316Lは、優れた耐食性と高温高圧への優れた適応性を備えた低炭素、高ニッケル、低炭素鋼です。 医療機器、航空機、その他の分野の製造に広く使用されています。 | |

| アルミニウム合金材料グレード | 3003 | 3003アルミニウム合金は、良好な深い引張特性および可塑性を有し、自動車および家電製造業界で広く使用されている。 |

| 5052 | 5052アルミニウム合金は、優れた深い引張特性と強度を持ち、シェル、ボディ、タンクなどの高い強度と靭性を必要とする製品の製造に適しています。 | |

| その他の材料グレード | SPCC | SPCCは、優れた深張力特性を備えた冷間圧延鋼板であり、自動車、電気、その他の製品の製造に広く使用されています。 |

| SAPH440 | SAPH440は、自動車部品、ドア、屋根、その他の製品の製造に適した高強度の熱間圧延自動車プレートです。 |

全体として、さまざまな材料グレードには、深部描画処理における独自の利点と適用性があります。 製品の性能と品質を確保するには、適切な材料とグレードを選択することが重要です。

1.シームレス

深く描くことで、均一でシームレスな形状を作り出すことができ、完成品の潜在的な弱点を減らすだけでなく、ある程度美的にもなります。

2.強さ

材料は最終部品の強度を向上させることができる変形中に硬化します。

3.一貫性

深く描かれた部品は、生産の最初から最後まで高度な一貫性を持っています。

4.速いサイクル时间

深いデッサンのためのプレスセットは大量の部品を作り出す非常に有効な方法であるすぐに周期できます。

5.人件費を減らす

ディープドローイングは自動化を実現し、人件費を大幅に削減できます。

6.より速いアセンブリ

深い描画は、閉じた端の形状を作成し、溶接などの二次プロセスを排除できます。

板金部品の深い描画深さに影響を与える要因。

1) 材料

異なる材料の延伸深さは様々であってもよい。 例えば、同じ条件下では、アルミニウム合金の引張深さは通常の鋼板よりも大きくなります。アルミニウム合金は延性が高く、応力に耐えることができるためです。

2) 厚さ

厚さは、板金部品の延伸深さに直接影響します。 一般的に言えば、材料が薄いほど、引張深さは大きくなる。 これは、薄板材料が歪みの影響を受けやすいためである。

3) 形状

板金部品の形状も伸び深さに影響します。 半径が小さすぎる、または鋭角が多すぎるコンポーネントは、ひずみを増加させます。

4) 深い描画速度

引き伸ばし速度が速いほど、切断力が大きくなり、引き伸ばし深さが大きくなる。

要するに、延伸深さの制御は、板金部品の制造プロセスにおいて重要な侧面である。 厳格な製造プロセスと予備設計によってのみ、製品は基準を満たし、期待される結果を達成できます。

深い描画部品のしわは、主に製品の壁または直径に集中しています。 金型と材料が設計用に最適化されている場合、しわの問題を予測して解決できます。

1.ブランクホルダー構造の合理的な設計は、パンチが材料の降伏強度に抵抗し、材料の形成を促進するのに役立ちます。

2.スタンピングダイのパンチとキャビティを最適化して、材料がキャビティ内にスムーズに移動できるように、適切なR角度を確保します。

3.バインダー構造の位置を最適化して、材料がより速く移動してしわを形成するのを防ぎます。

4.ブランク材料の形状を最適化して、材料が空洞内に均一に移動して壁の凹凸、ひび割れ、しわを減らすことができるようにします。

5.潤滑油またはプラスチックフィルムを追加することにより、材料と金型の不均一な摩擦によって引き起こされるしわや亀裂を減らします。

6.美観を高めるために、ブラッシング、研磨などのような表面処理を行う。