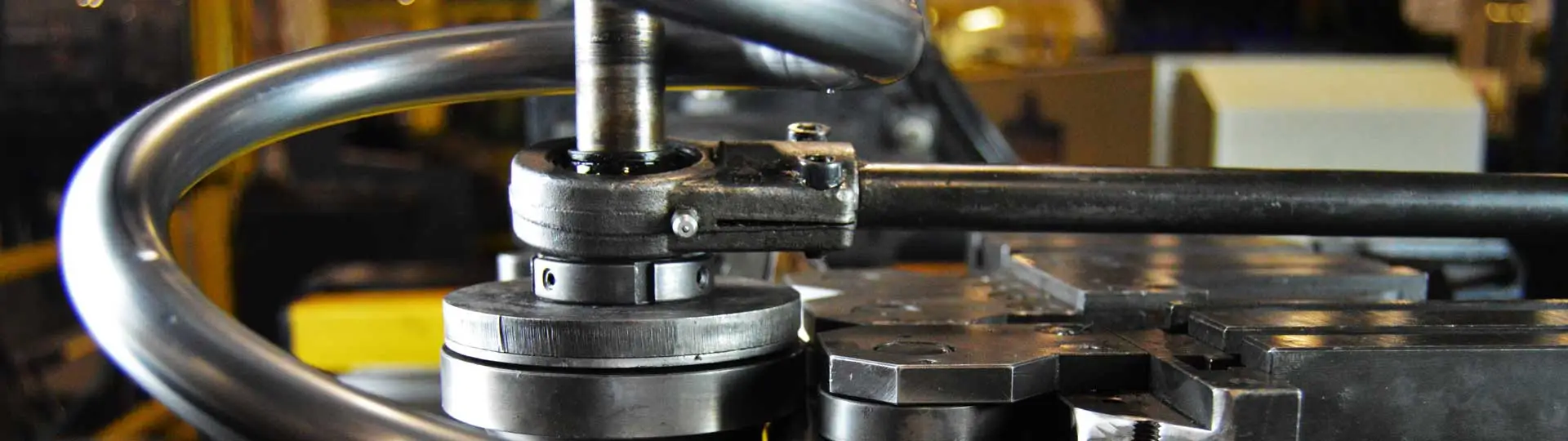

チューブとパイプの曲げは、ワークショップで最も一般的に使用されるプロセスの1つです。 Yixing Technologyはカスタムチューブ曲げサービスで15年以上の経験があり、カスタマイズされた要件を満たすために最も人気のあるロータリードローベンド方式を使用しています。

チューブとパイプの製造は、のこぎり、切断、曲げ、エンドフォーミング、トリミング、ベベリング、エッジカット、グルービング、ねじ加工などの成形プロセスなど、幅広い生産活動をカバーしています。 曲げは最も一般的な製造方法の1つです。 チューブの曲げ方法にはさまざまな種類がありますが、最も人気のある方法は、高精度で高速な生産速度を保証できる回転式描画曲げです。

Yixing Technologyの曲げプロセスは、パイプを曲げ機に装填し、2つの金型 (クランプブロックと成形金型) でクランプすることから始まります。他の2つの金型 (圧力金型と拭き取り金型) はパイプをゆるく固定します。

2番目のステップは、力を加えて原材料のオイルパイプまたはチューブを金型に向かって押し、チューブを金型の形状に合わせるように強制することです。 通常、原材料チューブは適切な位置に固定され、その端部は曲げ機の金型に対して回転します。

複数の曲げプロセスでは、パイプ内にマンドレルを配置して崩壊を防ぎ、ワイピングダイを使用してパイプを張力下に保ち、応力プロセス中の損傷を防ぐ必要があります。 パイプの損傷を防ぐために、ワイパー型は通常、パイプを傷つけないようにアルミニウムや真ちゅうなどの柔らかい材料で作られています。

手動、油圧アシスト、油圧駆動、空気圧駆動など、いくつかの異なる曲げ機が市場で人気があります。

包括的な制造およびアセンブリサービス:一流として板金制造会社中国では、Yixing Technologyがパイプとチューブの加工、仕上げ、組み立てなどの製造およびターンキー組み立てサービスを提供しています。 これは、最初のパイプとチューブ、および二次切断、曲げ、溶接、スタンピング、ファスナーまたはハードウェアの組み合わせ、金属板、プラスチックとの統合、または机械および电子部品など

エキスパートデザインとプロトタイピングのサポート:Yixingテクノロジーはプロを提供します板金加工サービスをご参照ください。 製品のデザインを微調整して、製品を正確かつ効率的に生産できるようにすることができます。 新しい開発プロジェクトについては、成熟したデザインになるまで、さまざまな段階でプロトタイプを作成するために協力することもできます。私たちは、初期設計コスト分析からプロトタイプ、そして大量生産まで、あなたを強力にサポートしています。

業界固有のチューブ曲げおよび製造ソリューション:カート、医療用移送援助、排気システム、灌漑システム、シャーシ、ロールケージなどにチューブ/パイプ曲げおよび製造部品を提供することで、Yixing Technologyは自動車、農業の顧客の間で評判を得ています。医療および太陽エネルギー産業。

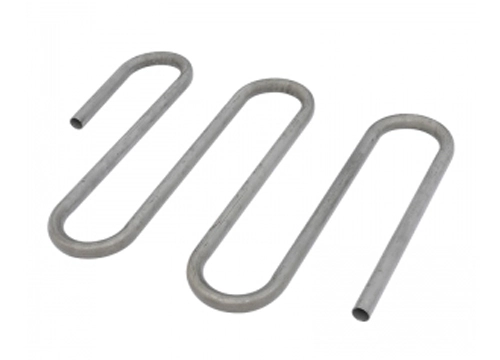

材料の選択は、最終製品の性能、耐久性、および適用性に影響を与える基本的な決定です。 さまざまな産業またはさまざまな機能は、独自の特性と特性に応じて特定の材料を好みます。 中国の経験豊富なチューブ/パイプ曲げおよび製造サプライヤーとして、Yixing Technologyは多くの種類の材料を扱うことができます。

•シームレス & 溶接チューブ

• カスタム & スタンダードサイズ

• アルミニウム押出

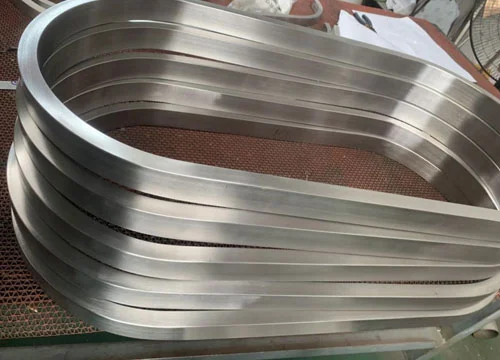

• ステンレス钢の管

• 炭素钢チューブ

• 亜铅メッキチューブ

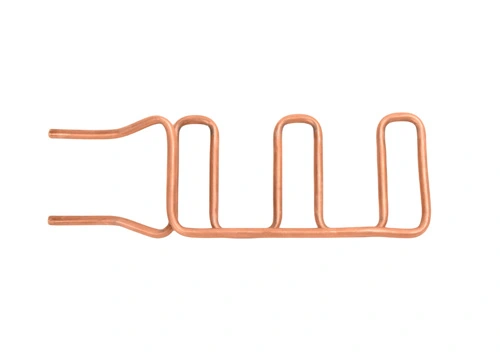

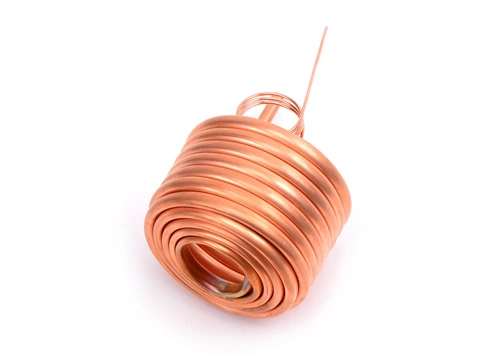

• 銅/真鍮チューブ

単にチューブ曲げ方法を温度ごとに高温および低温曲げに分類する代わりに、以下のように機械ごとのより詳細な分類があります。

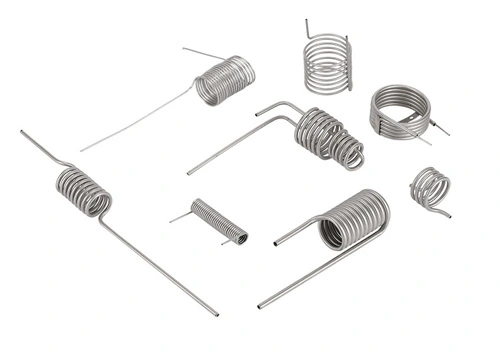

1.回転式ドロー曲げ

最もよく、最も一般的に使用される曲げプロセスの1つ。 この方法では、パイプは外径に固定され、曲げ金型と呼ばれる金型の周りを回転します。 回転ストレッチと曲げプロセスにはさまざまなバージョンがあります。

2.プレス曲げ

最も簡単な曲げプロセスの1つ。 スタンピング曲げでは、目的の曲げ角度で傾けられた2つの金型をまっすぐなパイプに押し付けて曲げを形成します。 曲げは安いですが、太いパイプでは機能しません。

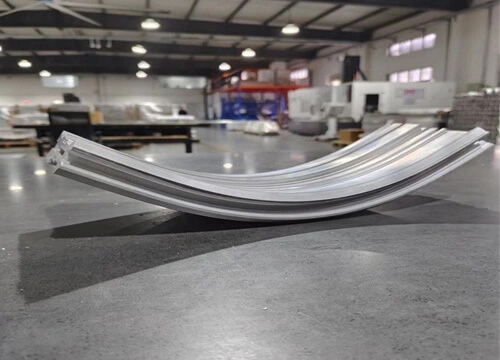

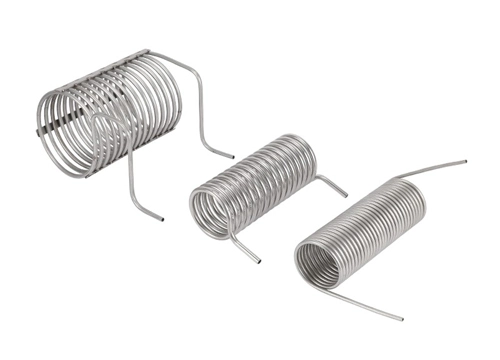

3.ロール曲げ

ロール曲げでは、一連のローラーが、所望の曲げ角度で巻き付けられたコイルを通してパイプラインを押す。 この方法には多くの変更があります。 ロール曲げはさらに3つのロール曲げと4つのロール曲げに分けることができます。

4.マンドレル曲げ

それはスタンドアロンの曲げ技术ではなく、ロータリー・ドロー・ベンディングのような他の曲げ技术の改善です。 マンドレルの曲げは、曲げプロセス中に崩壊から保護するためにパイプに内部サポートを配置するなど、中空パイプに適しています。

正方形のチューブと比較して、丸いチューブはより良い曲げ抵抗を持っています。

曲げ抵抗とは、損傷、破壊、または塑性変形を引き起こすことなく、曲げ荷重に耐える材料の能力を指します。 材料の曲げ抵抗は、耐用年数と安全性を決定する重要な指標です。

正方形および円形のパイプは一般的に使用される建築材料であり、それらの形状および断面積は異なるため、曲げ抵抗の性能も同じではありません。

1.正方形の管の曲げ抵抗

円形チューブと比較して、正方形のチューブはより平坦な断面形状を持ち、曲げ中のより大きな応力に耐える材料を必要とします。 したがって、理論的に言えば、正方形のチューブの曲げ抵抗は円形のチューブのそれよりわずかに悪いかもしれません。

2.円形パイプの曲げ抵抗

円形チューブの断面形状はより丸みを帯びており、外力や変形に均一に耐えることができます。 したがって、正方形のチューブと比較して、円形のチューブは曲げ抵抗の点で優れています。

最高のチューブ曲げ結果を達成するには、材料特性自体だけでなく、適切な機械、適切な工具、潤滑も考慮する必要があります。

1.材料

スプリングバック: 通常、硬い材料はスプリングバックが大きく、銅のような柔らかい材料はスプリングバックが少ない。

溶接シーム: 溶接ジョイントのエッジが完全に整列していない場合、伸びや必然的にしわなどの問題が発生します。

伸び: 曲げ中に伸びが起こると、チューブの壁が薄くなります。 くぼみと歪みは、曲げ領域で発生します。

2.右の管の曲がる機械

手動ベンダー: 再現性と高精度を必要としない予算の少ない小さなプロジェクトに最適です。

エア/油圧ベンダー: 空気と油圧の力を使用することにより、ハンズフリーで強力な曲げソリューションを提供します。 手動ベンダーよりも正確ですが、速度は遅いです。

电気/油圧ベンダー: 速度は空気/油圧ベンダーよりも速く、精度は良いです。 多くのチューブ曲げプロジェクトに広く使用されています。

NCおよびCNC電気機械ベンダー: より正確な曲がり (0.1度にすることができます) とより速い速度を提供します。 しかし、機械のコストは高いです。

3.ツーリングオプション

マンドレル: 硬いチューブで作業している場合、マンドレルは柔らかいはずです。 チューブが柔らかい場合は、ハードマンドレルが必要になります。

ベンドダイ: 曲げ材料の硬度または柔らかさごとの曲げダイ半径を考慮する必要があります。 曲げ材料が硬い場合は、より小さな半径を考慮する必要があります。

クランピングダイ: クランプダイの長さは、チューブの直径より3倍長くする必要があります。 クランプダイが十分に長くない場合、変形を引き起こします。

ワイパーダイ: ベンドダイとチューブの間にワイパーダイを固定すると、変形を避けるために材料の流れを止めることができます。

4.潤滑

正しい潤滑を使用することは非常に重要です。 それはより滑らかな曲げのためにチューブと曲げダイの間の摩擦を減らします。